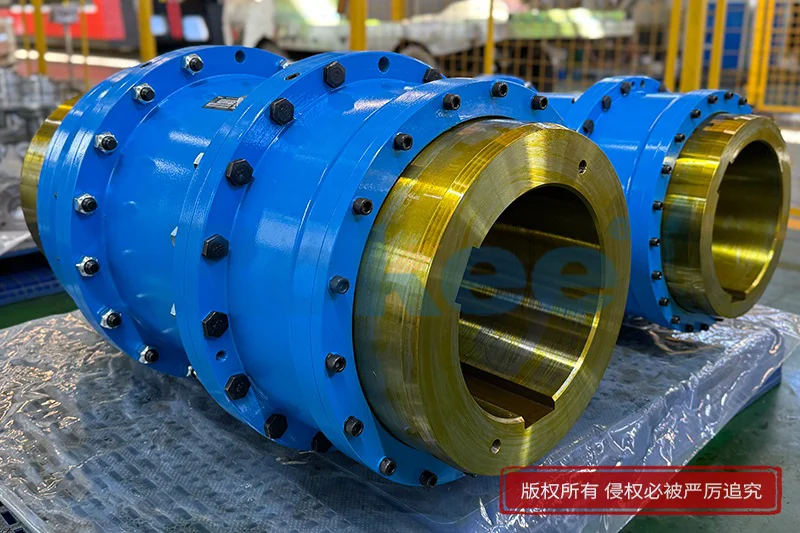

摩擦座齿圈

摩擦座齿圈是机械传动系统中兼具动力传递与离合控制功能的核心部件,其性能直接影响设备运行的稳定性、安全性与使用寿命。这类部件通过齿面啮合与摩擦作用的协同配合,在动力输出与切断过程中扮演着关键角色,广泛适配于各类重载、高频启停的机械设备中,成为连接动力源与执行机构的重要枢纽。

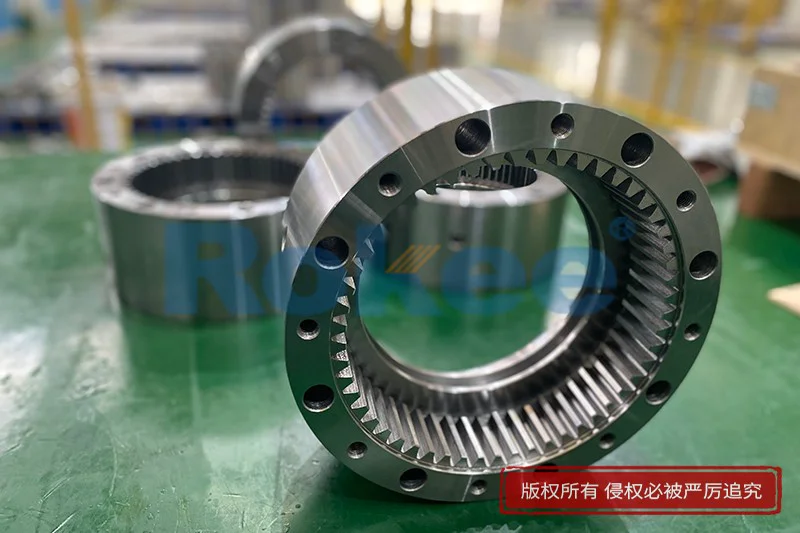

从结构设计来看,摩擦座齿圈的核心在于齿圈与摩擦组件的集成适配。传统结构多采用单一齿圈搭配摩擦片的形式,虽能满足基础传动需求,但在长期使用中易出现离合不稳、局部磨损过快等问题。为优化这一缺陷,现有设计多采用多级夹层结构,将齿圈、摩擦片与压板同轴叠加组合,形成多层摩擦接触面。这种结构通过增加摩擦接触面积,有效提升离合动作的稳定性,即便单层摩擦片出现轻微磨损,也不会直接影响整体传动效能,显著延长了部件的使用周期。

摩擦片的装配方式与材质选择直接决定摩擦座齿圈的工作性能。常见的装配形式包括固定贴合与活动放置两类,固定贴合可通过粘接、卡嵌等方式将摩擦片固定在齿圈或压板端面,活动放置则是将摩擦片置于两者之间,适配不同工况下的摩擦需求。材质方面,需兼顾耐磨性、耐热性与抗冲击性,针对普通工况可选用常规合金材质,面对高温、腐蚀性粉尘等复杂场景,可通过表面强化处理提升性能,比如采用表面淬火工艺或喷涂耐磨涂层,增强部件对恶劣环境的适应能力。部分设计还将摩擦片拆分成分瓣式环状结构,不仅便于安装更换,还能减少局部磨损对整体性能的影响。

在工作原理上,摩擦座齿圈通过齿面啮合传递动力,依靠摩擦组件实现离合控制。当设备启动时,轴向力推动压板挤压摩擦片,使摩擦片与齿圈紧密贴合,动力通过齿圈啮合传递至执行机构;当需要切断动力时,轴向力消失,弹簧组件带动压板复位,摩擦片与齿圈分离,动力传递中断。为确保动作精准,部分结构会在压板侧壁设置带通孔的支耳,套设在限位柱上引导压板轴向移动,避免偏移导致的摩擦不均,进一步提升离合动作的平顺性。同时,在摩擦片、齿圈或压板上设置环向凹槽,可收集摩擦产生的碎屑,防止颗粒进入齿面啮合部位造成二次磨损,保障传动精度。

摩擦座齿圈的应用场景覆盖多个行业领域,从农业机械到工业设备均有其身影。在农业微耕机中,它适配行星变速离合机构,面对田间复杂路况实现动力的平稳切换,确保耕作过程中不会因负载波动出现动力中断;在工业机器人关节处,通过摩擦打滑机制动态限制力矩,防止过载导致齿轮损坏,保障高精度作业需求;在汽车传动系统中,它与飞轮配合实现动力传递,影响车辆启动与换挡的平顺性,若出现磨损会导致启动异响、起步抖动等问题。此外,在矿山机械、回转炉等重载设备中,经过强化设计的摩擦座齿圈能承受高温、重载与冲击载荷,维持设备连续稳定运行。

日常使用与维护对延长摩擦座齿圈寿命至关重要。安装时需严格校准同心度,控制径向与端面跳动误差在合理范围,确保齿面啮合均匀与摩擦受力平衡。装配过程中,对齿圈进行适度加热处理,可提升与配套部件的贴合度,避免硬连接导致的应力集中。使用过程中,需定期检查摩擦片磨损状态,若出现表面起槽、烧蚀等情况应及时更换;同时保持润滑系统正常运行,避免干摩擦加剧部件损耗。对于高频启停设备,需注意操作规范,减少半离合状态的持续时间,降低摩擦片非正常磨损风险。

随着机械装备向高精度、高可靠性方向发展,摩擦座齿圈的设计也在不断优化。通过调整夹层结构的级数,可灵活适配不同摩擦力需求,实现动力传递的精准控制;材质与表面处理技术的升级,进一步提升了部件在极端工况下的耐用性;模块化设计则使安装、拆卸与维护更加便捷,降低了设备运维成本。作为机械传动系统中的基础部件,摩擦座齿圈的技术迭代的,不仅能提升单台设备的运行效能,更能为各行业机械装备的稳定运转提供坚实保障。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《摩擦座齿圈》更新于2026年1月27日