万向轴联轴器怎么缩短

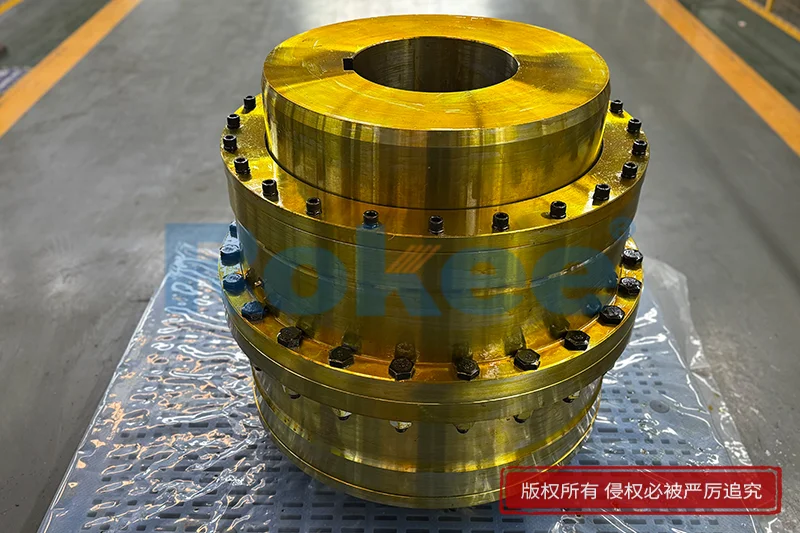

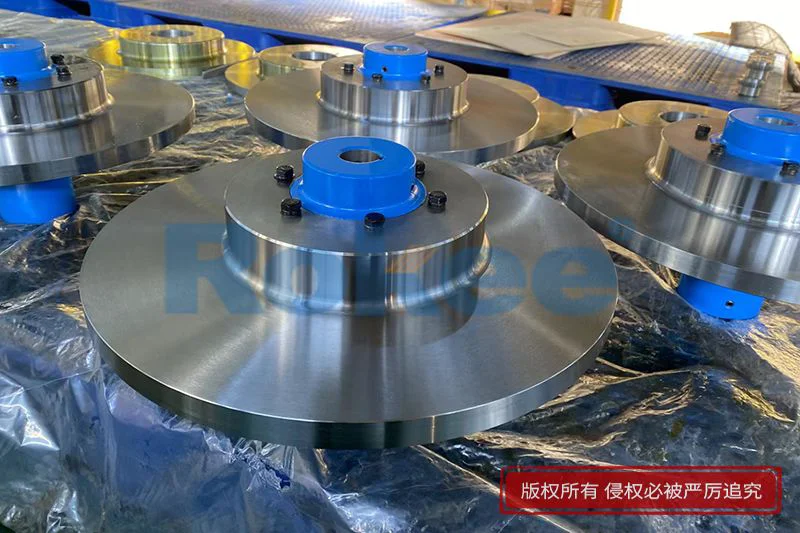

在工业传动系统中,万向轴联轴器作为连接不同轴线传动轴的关键部件,其安装空间往往受到设备布局的严格限制。当原有联轴器长度超出安装空间阈值时,合理的缩短处理成为保障传动系统正常装配与运行的核心需求。万向轴联轴器的缩短并非简单切割加工,需结合其结构特性、传动要求和材料性能综合施策,避免破坏传动稳定性和承载能力。

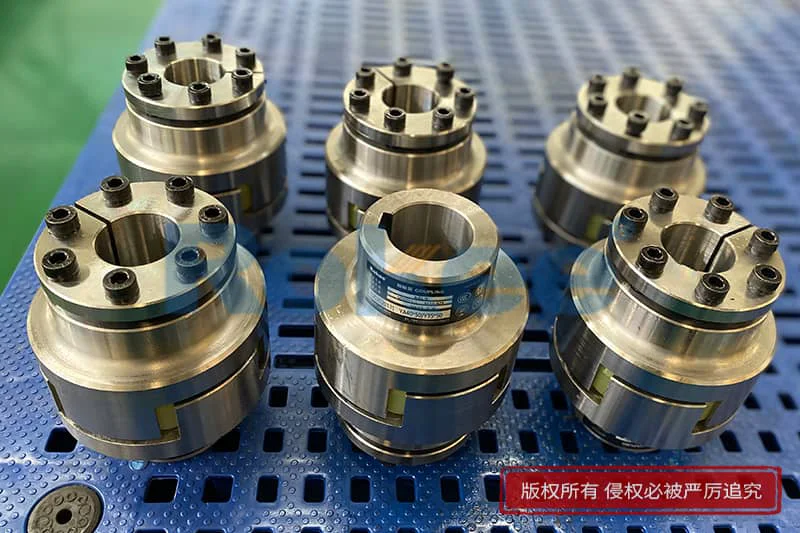

缩短万向轴联轴器的前提是明确核心参数与约束条件,这是确保缩短后部件适配性的基础。首先需精准测量原有联轴器的实际长度、两端连接尺寸、轴间夹角及额定传递扭矩,同时明确安装空间的允许长度,确定缩短量的合理范围。其次要区分联轴器的结构类型,常见的十字轴式万向联轴器分为伸缩式和无伸缩式两类,伸缩式通过中间花键副实现长度调节,缩短潜力较大;无伸缩式为固定长度结构,缩短需对本体结构进行改造。此外,还需确认联轴器的材料特性,如是否为高强度合金钢、表面是否经过渗碳淬火等热处理,这些参数直接决定了后续加工工艺的选择。

针对不同结构类型的万向轴联轴器,可采用针对性的缩短技术路径,其中花键副优化调整是伸缩式联轴器直接高效的方法。伸缩式万向联轴器的核心伸缩结构为花键轴与花键套的配合,通过调整两者的啮合长度即可实现长度缩短。在操作时,首先拆卸联轴器两端的连接法兰与十字包总成,清理花键副表面的润滑脂与杂质,检查花键齿的磨损状况。随后根据所需缩短量,标记花键轴的多余长度,采用线切割技术精准切除冗余部分,避免传统切割方式造成的齿面损伤。切割完成后,需对花键轴端部进行倒角处理,并重新检验齿面精度与配合间隙,确保啮合顺畅。这种方法无需改变核心传动结构,可在保证承载能力的前提下实现长度微调,适用于缩短量较小的场景。

对于无伸缩式联轴器或缩短量较大的情况,需采用本体结构精简与部件优化组合的方案。无伸缩式联轴器通常由两端法兰叉头与十字轴总成直接连接,长度固定,缩短需通过减少中间连接环节或优化部件结构实现。一种可行方案是取消冗余的中间接管,采用法兰叉头直接对接的设计,通过高强度紧固件将两端叉头与十字包总成固定,大幅缩短整体长度。另一种方案是优化十字包总成结构,采用滚针轴承精密接头替代传统滑动轴承接头,利用滚针轴承的紧凑结构特性,缩短关节部件的轴向尺寸,同时提升传动效率。在结构精简过程中,需通过三维建模与力学仿真验证强度,确保缩短后的结构能够承受额定扭矩,避免出现应力集中现象。例如,对于承受较大扭矩的联轴器,精简后的花键轴套需满足壁厚与切应力的匹配关系,通过公式计算确保抗扭截面系数符合要求。

万向轴联轴器缩短过程中,需严格把控关键技术要点,避免影响传动性能与使用寿命。加工精度控制是核心要求,切割面的垂直度偏差需控制在0.02mm以内,法兰连接面的平面度需通过精密磨削保证,否则会导致安装后同轴度偏差过大,加剧运行振动。材料性能保护同样重要,对于经过热处理的部件,切割加工时需采用冷却措施,防止局部高温导致材料硬度下降。在缩短后的装配阶段,需重新检查十字轴与轴承的配合间隙,确保转动灵活无卡滞,同时按规范添加润滑脂,花键副可加入少量二硫化钼增强润滑效果,轴承部分则选用适配的工业锂基脂。此外,还需注意缩短后的联轴器动态平衡性能,对于高速运转场景,需进行动平衡试验,确保运行时离心力符合要求。

缩短后的质量验证与后期维护是保障长期稳定运行的关键环节。首先进行静态性能检测,包括整体长度复核、连接螺栓紧固力矩检验、花键配合灵活性测试等,确保各项参数符合设计要求。随后进行动态试运行,在额定转速与负载条件下,监测联轴器的运行状态,检查是否存在异常噪音、振动或温度升高现象,运行1小时后重新紧固连接螺栓,重复检验直至稳定。后期维护方面,需缩短润滑周期,尤其是花键副与轴承部件,初期每季度补充一次润滑脂,正常运行后根据工况调整为半年一次。同时定期检查花键齿面与十字轴颈的磨损状况,若出现点蚀、剥落等损伤需及时处理。

万向轴联轴器的缩短需遵循“先参数确认、再路径选择、后精度把控”的原则,根据结构类型选择花键副调整或结构精简方案,同时严格控制加工精度与装配质量。通过科学的技术路径与规范的实施流程,可在保证传动稳定性与承载能力的前提下,实现联轴器长度的精准调整,适配狭小空间的安装需求。在实际操作中,需结合具体工况与设备要求,通过力学仿真与性能验证优化方案,确保缩短后的联轴器满足工业生产的传动需求。

万向轴厂家,万向轴生产厂家,万向轴制造厂家,荣基工业科技(江苏)有限公司

《万向轴联轴器怎么缩短》更新于2025年12月29日