钢厂用十字万向节传动轴

十字万向节传动轴是现代机械传动系统中的关键部件,广泛应用于汽车、工程机械、农业设备等领域。作为一种特殊的联轴器,它能够在两轴存在夹角的情况下实现动力传递,解决了传统刚性连接无法应对的角度偏差问题。

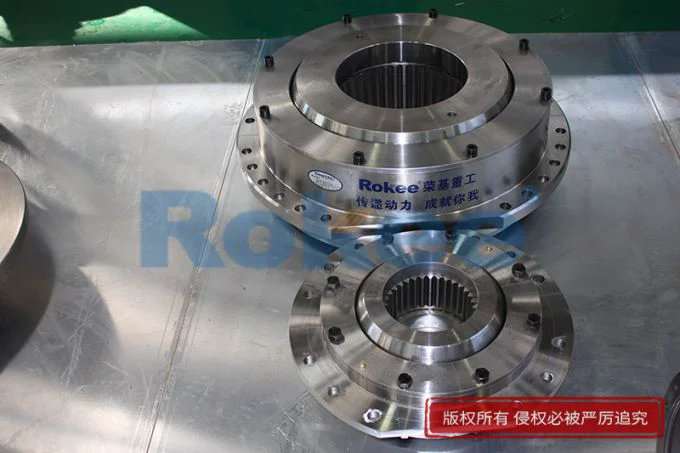

十字万向节传动轴的核心部件是十字轴总成,它由四个主要部分组成:两个万向节叉、一个十字轴和四个滚针轴承。这种结构设计使其能够在两个相交轴之间传递扭矩和旋转运动,同时允许一定范围内的角度偏移。典型的十字轴式万向节由高强度合金钢制成,十字轴直径一般在20-50mm之间,根据应用需求可承受200-500N·m的扭矩。

从运动学角度看,十字万向节属于不等速万向节,这意味着当主动轴以恒定角速度旋转时,从动轴的角速度会呈现周期性波动。这种特性由万向节的工作原理决定:当两轴存在夹角时,十字轴的旋转会使从动轴的转速在每转中经历加速和减速过程。为减小这种速度波动对传动系统的影响,工程上常采用双万向节布置方式,通过合理设置万向节相位角来抵消速度波动。

在钢厂生产的复杂体系中,传动系统是保障各类设备平稳运转的核心脉络,而十字万向节传动轴作为其中的关键部件,默默承载着动力传递的重要使命,其性能稳定性直接关联着生产效率与作业安全。钢厂的工作环境向来严苛,高温辐射、粉尘弥漫、振动剧烈,同时轧机、破碎机等重型设备在运行过程中还会产生巨大的扭矩冲击,这些都对传动轴提出了极高的要求,而十字万向节传动轴凭借独特的结构设计与优良的性能,成为了适配钢厂工况的理想选择。

十字万向节传动轴的核心结构由两个叉形接头、一个十字轴及滚针轴承组成,这种设计使其具备了连接不同轴线两传动轴系的能力,能够在5°-45°的夹角范围内可靠传递扭矩和运动。在钢厂的轧机传动系统中,这种角度补偿能力显得尤为重要,轧制过程中轧辊的升降调整会导致传动轴线发生偏移,而十字万向节传动轴能精准补偿这种位移偏差,确保动力从电机平稳传递至轧辊,保障轧制过程的连续性与稳定性。对于破碎机这类高负荷设备,它则能凭借高扭矩传递能力,轻松应对作业中的剧烈载荷冲击,维持设备的高效运转。

为了适应钢厂的恶劣工况,十字万向节传动轴在材质选择与制造工艺上经过了严格考量。主体通常采用高强度合金钢,经过调质处理与表面强化工艺,显著提升了材料的耐磨性与抗疲劳性能,能够在长期重载运行中抵御磨损与应力损伤。轴承部分选用高精度滚针轴承,配合多层迷宫式加橡胶密封的组合设计,既能有效降低摩擦损耗,又能防止粉尘、水汽等杂质侵入,保障润滑脂的使用寿命,让传动轴在恶劣环境下依然能保持稳定的运行状态。同时,其传动效率可达98%以上,能减少动力传输过程中的能量损失,助力钢厂实现节能降耗的生产目标。

正确的安装与规范的维护是延长十字万向节传动轴使用寿命的关键。安装时需确保两端叉头轴承孔轴线的相位差不超过规定范围,法兰连接螺栓需用扭力扳手按规定的预紧力矩交错拧紧,避免因安装不当导致受力不均。新出厂的传动轴虽已加注足够润滑脂,但存储超过六个月上机前需重新注油;运行过程中,轴承部分初期每周应补充润滑一次,正常后每季度补充一次,花键副侧则每半年补充一次,润滑脂通常选用2号工业锂基脂。此外,定期巡检也必不可少,需关注是否存在异常响声、十字包轴向窜动、径向跳动异常及螺栓松动等情况,发现问题及时停机检查维修,一般正常运行的传动轴维修周期为半年至一年。

在钢厂的生产流程中,从原料破碎到钢材轧制,从焊管成型到设备输送,十字万向节传动轴无处不在,它就像钢厂传动系统中的“关节”,灵活协调着各设备的动力传递,保障着整个生产链条的顺畅运转。其稳定可靠的性能不仅提升了钢厂的生产效率,减少了非计划停机带来的损失,也为生产安全提供了有力保障。随着钢铁工业的不断发展,对生产设备的性能要求日益提高,十字万向节传动轴也在不断优化升级,通过结构改进与技术创新,进一步提升自身的承载能力与运行稳定性,持续为钢铁生产的高效开展提供支撑。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《钢厂用十字万向节传动轴》更新于2026年1月14日