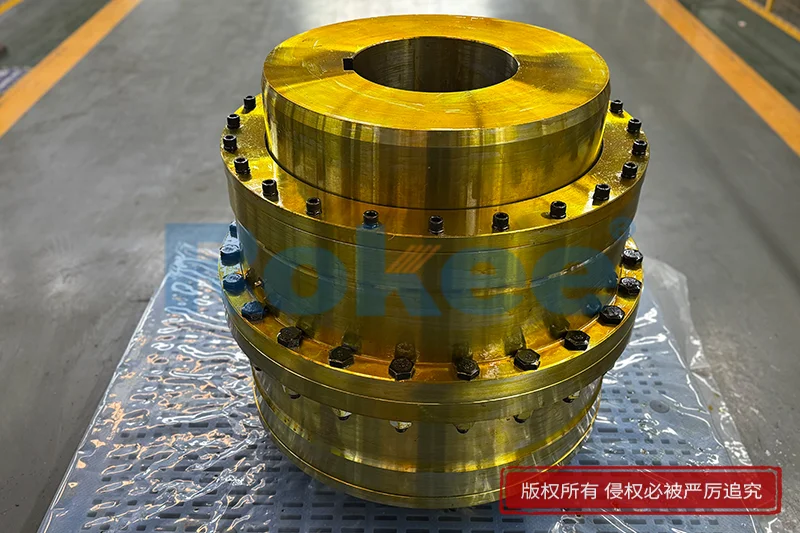

RODA通用鼓形齿式联轴器

在工业生产的各类传动系统中,联轴器作为连接动力源与工作机构的关键部件,其性能直接影响整个设备的运行稳定性、效率与使用寿命。鼓形齿式联轴器凭借其独特的结构设计与优异的传动特性,在重载、高速、恶劣工况等场景中得到了广泛应用,成为工业传动领域不可或缺的核心组件之一。

鼓形齿式联轴器的核心结构由两个带内齿的外套筒和两个带外齿的内半联轴器组成,外齿齿顶采用鼓形曲面设计,这也是其名称的由来。与传统的直齿联轴器相比,鼓形齿的曲面设计使其具备了良好的角向补偿能力,能够有效应对两轴在安装过程中产生的同轴度偏差,包括角位移、径向位移和轴向位移。此外,联轴器的齿面通常经过渗碳、淬火等热处理工艺,大幅提升了齿面硬度和耐磨性,而齿侧间隙的合理设计则为传动过程中的润滑和热膨胀预留了空间,进一步保障了传动的平稳性。在润滑方式上,鼓形齿式联轴器多采用油脂润滑或油浴润滑,部分重载工况下还会配备专用的润滑通道,确保齿面在高速运转过程中处于良好的润滑状态,减少磨损与能量损耗。

相较于其他类型的联轴器,鼓形齿式联轴器具备多项不可替代的核心优势。首先是良好的承载能力,由于齿面接触面积大,且经过特殊的热处理强化,其能够传递更大的转矩,适用于冶金、矿山、重型机械等重载传动场景,传递转矩可达到数千牛·米。其次是优异的补偿性能,鼓形齿的曲面结构使其角向补偿量可达1°-2.5°,远超直齿联轴器,能够有效降低因设备安装误差、地基沉降、工作过程中部件变形等因素导致的传动冲击,保护电机、减速器等关键设备免受损坏。再者是良好的稳定性与低噪音,在高速运转过程中,鼓形齿的均匀接触的啮合方式可减少齿面冲击和振动,降低运行噪音,同时避免了直齿联轴器易出现的齿端挤压、磨损加剧等问题,延长了使用寿命。此外,鼓形齿式联轴器还具备结构紧凑、安装维护便捷等特点,其零部件通用性强,拆卸过程简单,便于日常检修与更换。

基于上述优势,鼓形齿式联轴器的应用场景覆盖了多个工业领域。在冶金行业,其被广泛应用于炼钢转炉、连铸机、轧钢机等设备的传动系统中,能够承受冶金生产过程中的重载冲击和频繁启停带来的负荷变化,保障生产的连续性;在矿山行业,破碎机、输送机、提升机等设备依靠鼓形齿式联轴器实现动力传递,应对矿山环境中的粉尘、振动等恶劣工况;在重型机械制造领域,起重机、挖掘机、压力容器等设备的传动系统也离不开鼓形齿式联轴器的支撑,其稳定的传动性能确保了设备的精准操作与安全运行。此外,在电力、化工、船舶等行业,鼓形齿式联轴器也凭借其可靠的性能,在汽轮机、泵阀、船舶推进系统等设备中发挥着重要作用。

合理的维护保养是延长鼓形齿式联轴器使用寿命、保障传动系统稳定运行的关键。在日常维护过程中,首先要定期检查润滑状态,及时补充或更换润滑剂,确保齿面润滑充足,避免干摩擦导致的齿面磨损;其次要定期检查齿面磨损情况,若发现齿面出现点蚀、剥落、磨损过量等问题,应及时停机检修或更换部件,防止故障扩大;同时,还要检查联轴器的螺栓连接情况,确保连接紧固,避免因螺栓松动导致的传动偏差和振动加剧;此外,在设备安装和检修时,要严格控制两轴的同轴度,避免因安装偏差过大超出联轴器的补偿范围,从而导致齿面受力不均、磨损加速。对于在恶劣工况下运行的联轴器,还应缩短维护周期,增加检查频次,及时清理表面的粉尘、油污等杂物,保障其正常工作。

随着工业技术的不断发展,传动系统对联轴器的性能要求也在不断提高。鼓形齿式联轴器通过结构优化、材料升级和工艺改进,其承载能力、补偿性能和使用寿命还在持续提升。例如,采用高强度合金材料替代传统钢材,进一步提高了联轴器的承载极限;通过精密加工技术优化齿形设计,减少了齿面磨损,提升了传动效率;在润滑系统中引入自动润滑装置,实现了润滑的智能化管理,降低了人工维护成本。这些技术创新不仅拓展了鼓形齿式联轴器的应用范围,也为工业传动系统的高效、稳定运行提供了更可靠的保障。

鼓形齿式联轴器以其独特的鼓形齿结构、良好的承载能力、优异的补偿性能和广泛的适用性,成为工业传动领域的核心部件。在实际应用中,充分了解其结构特点与优势,合理选择适配的型号,并做好日常维护保养工作,能够更大限度地发挥其传动效能,降低设备故障率,提升工业生产的效率与安全性。随着工业自动化、智能化水平的不断提升,鼓形齿式联轴器将在更多高端装备与复杂工况中发挥重要作用,为工业制造的高质量发展提供有力支撑。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《RODA通用鼓形齿式联轴器》更新于2025年12月31日