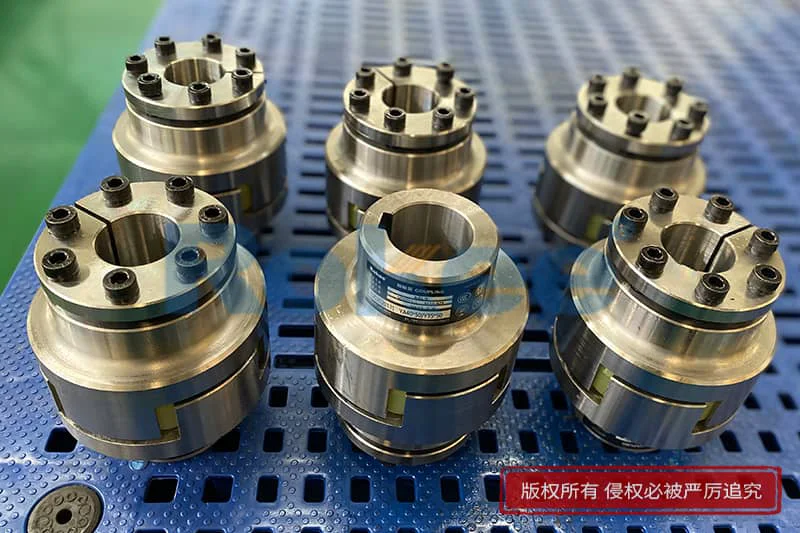

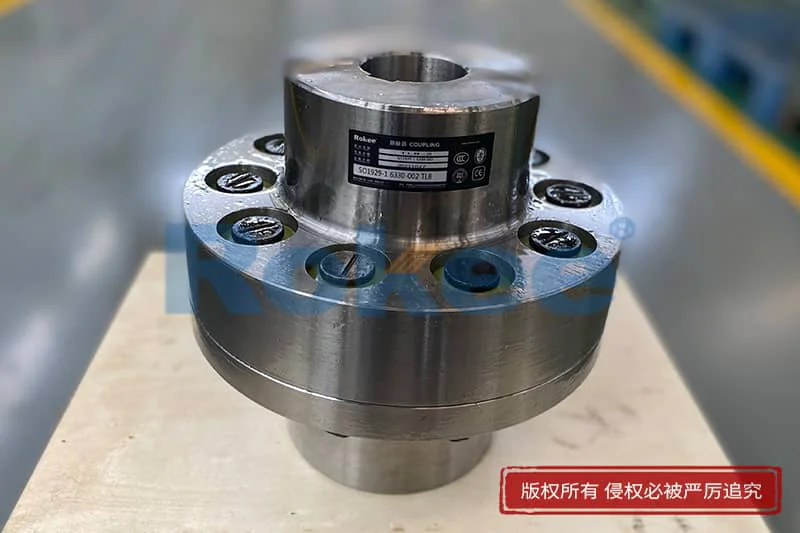

梅花体制动盘联轴器

梅花体制动盘联轴器(如MLPK/LMPK型)采用分体式制动盘与梅花形弹性体的创新组合,分体式制动盘支持径向安装,更换弹性体时无需拆卸设备轴系,维护效率提升60%以上,可同时补偿径向偏差、轴向偏差和角向偏差。

在工业传动系统中,联轴器是连接动力源与执行机构的关键部件,承担着传递转矩、补偿轴系偏差的重要使命,而梅花体制动盘联轴器凭借集成化的功能设计,在需要兼顾传动稳定性与制动安全性的场景中占据重要地位。这种联轴器将梅花弹性传动结构与制动盘功能有机结合,既保留了弹性联轴器的缓冲减振优势,又能通过制动盘与制动器的配合实现精准制动,适配多类复杂工业工况。

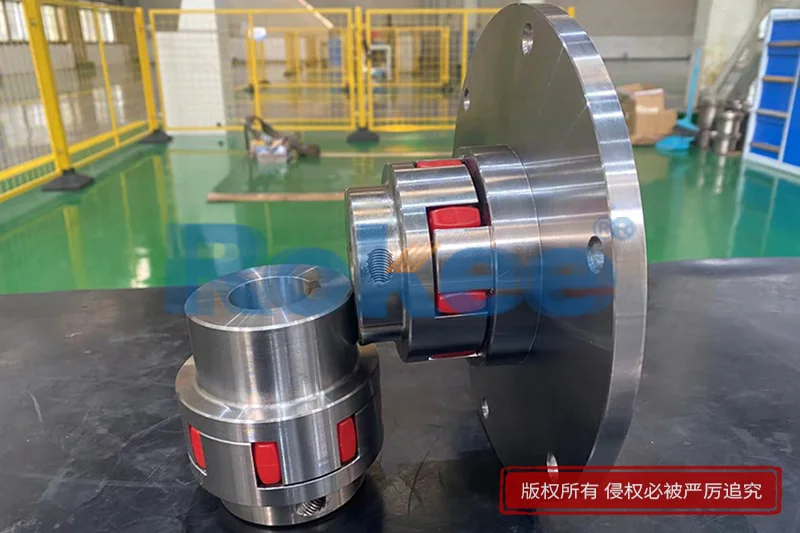

梅花体制动盘联轴器的核心结构由两半带凸爪的金属半联轴器、梅花形弹性元件及制动盘组成,各部件协同作用保障传动与制动的双重效能。半联轴器多采用优质钢材经调质处理制成,凸爪齿面经过精密加工,确保与弹性元件的紧密啮合,同时提升结构承载能力。梅花形弹性元件通常选用聚氨酯或增强型弹性材料,呈多瓣式设计,不仅能在传递转矩时通过自身变形补偿两轴之间的径向、角向及轴向偏差,还能吸收冲击载荷、衰减运行振动,减少噪声传递。制动盘采用分体式或整体式结构设计,与半联轴器刚性连接,制动过程中承受的负荷与振动由半联轴器承担,避免对传动啮合部位造成损害,其表面经过精细加工,保证制动时的平稳性与响应速度。

在工作原理上,梅花体制动盘联轴器通过弹性元件的啮合传动实现转矩传递,同时依托制动盘与外部制动器的配合完成制动动作。运行时,动力源带动主动端半联轴器转动,通过梅花弹性元件的咬合驱动从动端半联轴器运转,弹性元件的弹性变形可有效抵消轴系因制造误差、安装偏差、热变形或负载波动产生的位移偏差,避免附加载荷对轴系及轴承造成损伤。当需要制动时,外部制动器夹紧制动盘,通过摩擦力矩使制动盘停止转动,进而带动整个轴系同步制动,制动过程中弹性元件还能起到一定的缓冲作用,减少制动冲击对设备的影响。这种一体化设计无需额外安装制动部件,大幅简化了轴系布局,同时提升了制动与传动的协同性。

该类联轴器具备多项适配工业场景的性能特点,结构紧凑且径向尺寸小,能适应设备布局空间有限的场合,重量轻、转动惯量小,不会过多增加轴系负荷,适用于中高速运行工况。其无需润滑维护,弹性元件耐磨耐油、使用寿命较长,可连续长期运行,大幅降低了设备维护工作量与停机时间。在补偿能力方面,能实现较大范围的轴向、径向和角向偏差补偿,同时具备良好的减振、缓冲和电绝缘性能,在频繁启停、正反转及负载波动较大的工况下仍能保持稳定运行,工作环境温度适应范围广,可在零下三十五摄氏度至八十摄氏度的环境中正常工作。

梅花体制动盘联轴器的应用场景覆盖多个工业领域,在起重运输设备中,如起重机卷筒、电梯曳引机等,能适配频繁启停与制动需求,保障设备运行的安全性与稳定性;在冶金矿山领域,可用于小型轧机、提升机等设备,缓冲作业过程中的冲击载荷,同时通过可靠制动避免安全事故;在通用机械领域,如低速泵组、风机、搅拌设备等,兼顾传动精度与制动需求,提升设备整体运行效率。在粉尘较多、潮湿等恶劣工况下,可通过加装防护罩的方式防止杂质进入齿槽磨损弹性元件,或避免轴套锈蚀,进一步拓展其适用范围。

正确的安装与维护是保障梅花体制动盘联轴器使用寿命与运行稳定性的关键。安装前需清洁轴套内孔与轴端表面,去除油污、锈迹与毛刺,检查弹性元件是否存在裂纹、缺角或弹性失效,轴套是否变形,确保各部件完好。装配时避免用铁锤直接敲击轴套,过盈配合可采用热油加热轴套的方式辅助装配,防止内孔失圆影响对中性。两轴对中精度需严格控制,过量偏差会导致弹性元件受力不均、发热开裂,通常径向偏差需控制在合理范围,角偏差不超过规定角度,轴向偏差需根据弹性元件弹性量调整。螺栓紧固需遵循对角均匀拧紧原则,力矩适中,避免过紧导致轴套变形挤压弹性元件,或过松引发运行振动。

日常维护需关注弹性元件状态,常规工况下建议每六至十二个月更换一次,恶劣工况下需缩短更换周期,即使外观无明显损伤,弹性衰减后也需及时更换,更换时需选用与原规格一致的弹性元件,同时清洁齿槽内杂质。定期检查连接螺栓是否松动、制动盘表面是否平整,运行中监测设备振动与噪声,若出现异常异响或振动,需停机排查是否为弹性元件磨损或对中偏差变大。用红外测温仪定期检测轴套温度,温度过高可能是弹性元件过紧或对中偏差过大导致,需及时拆解检查。每年需对轴套与螺栓进行全面检修,检查轴套内孔磨损情况与螺栓螺纹状态,必要时更换部件并涂抹防锈油,确保后续装配与运行可靠。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《梅花体制动盘联轴器》更新于2026年1月27日