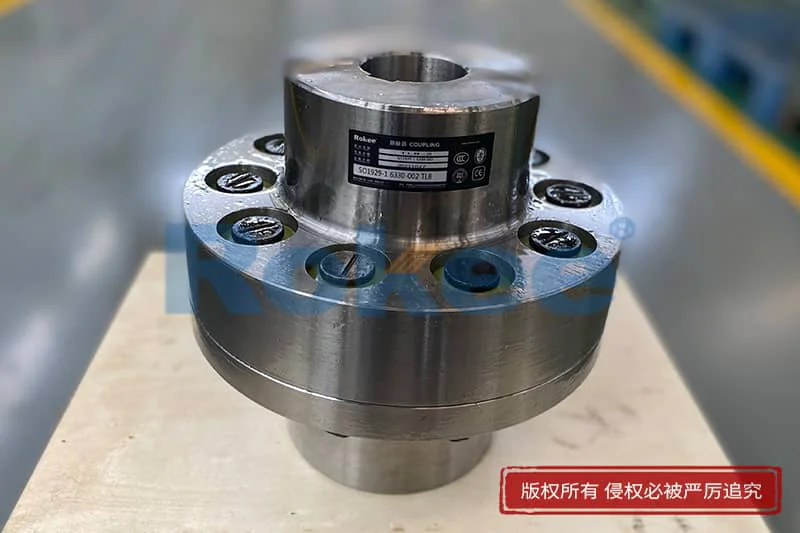

TL8弹性套柱销联轴器

在机械传动系统中,联轴器作为连接动力源与工作机构的关键部件,其性能直接影响整个设备运行的稳定性、可靠性与经济性。TL弹性套柱销联轴器作为非金属弹性元件柔性联轴器的典型代表,凭借简洁的结构设计、良好的缓冲减振能力及便捷的维护特性,在中小功率轴系传动场景中得到了广泛应用。这种联轴器通过特殊的结构设计,实现了动力的平稳传递,同时能够对两轴相对位移进行一定补偿,为设备的安全运行提供了重要保障。

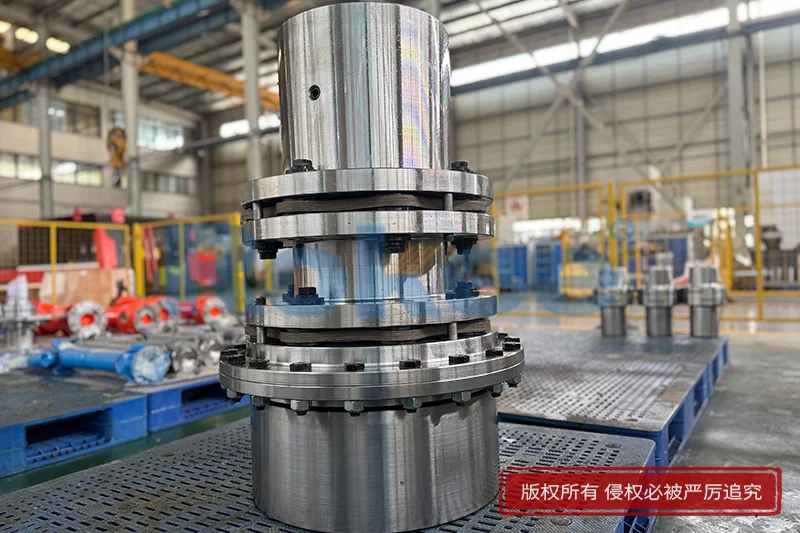

TL弹性套柱销联轴器的核心结构由两半带凸缘的金属半联轴器、若干套柱销与弹性套以及固定挡板组成。其中,半联轴器通常采用铸铁或铸钢材料加工而成,具备足够的强度与刚度以承受传动过程中的扭矩;柱销作为动力传递的中间部件,一端通过过盈配合固定在一侧半联轴器的凸缘孔中,另一端套装弹性套后插入另一侧半联轴器的对应销孔,形成弹性连接结构。弹性套多采用邵氏硬度适中的合成橡胶或天然橡胶制成,其外表面通常设计有梯形环槽,这种结构既能够提升弹性套的变形能力,又能增强其与销孔的配合稳定性,无需通过金属硫化粘结工艺即可实现可靠装配,简化了制造与装配流程。

其工作原理基于弹性套的压缩变形与接触摩擦作用:当主动轴带动一侧半联轴器旋转时,固定在其上的柱销随之转动,通过柱销与弹性套的接触挤压使弹性套产生压缩变形,变形的弹性套进而驱动从动侧半联轴器旋转,实现扭矩的传递。在这一过程中,弹性套的弹性变形不仅能够缓冲传动过程中产生的冲击载荷,降低设备运行时的振动与噪音,还能通过自身的三维变形补偿两轴之间存在的微量相对位移,包括径向位移、轴向位移与角位移。通常情况下,该类型联轴器可补偿的径向位移不超过0.6mm,轴向位移不超过3mm,角位移在0.5°至1.5°之间,足以应对常规工况下因安装误差、设备振动或热膨胀产生的轴系偏移问题。

TL弹性套柱销联轴器的显著特性使其在诸多场景中具备独特优势。首先,结构简单、制造容易,无需复杂的加工工艺,能够有效控制生产制造成本;其次,安装与维护便捷,更换弹性套时无需移动两半联轴器,仅需拆卸固定螺栓即可完成更换操作,大幅缩短了维护停机时间;再者,运行过程中无需润滑,避免了润滑油脂带来的污染问题,同时减少了润滑维护的工作量;此外,其传动效率较高,通常可达98%以上,能够保证动力的有效传递。不过,由于弹性套采用橡胶材质,长期运行后易出现老化、磨损等现象,一般使用寿命在1至2年,且其弹性变形能力有限,因此更适用于安装底座刚性好、对中精度较高、冲击载荷不大、对减振要求适中的中小功率轴系传动场景,如中小型离心泵、风机、皮带机、破碎机及塑料机械等设备的传动系统。

为确保TL弹性套柱销联轴器的稳定运行与使用寿命,正确的安装与定期维护至关重要。安装前需对各零部件进行全面检查,确认半联轴器无裂纹、砂眼等缺陷,弹性套无老化、破损,柱销表面光滑无划伤,并核对各部件尺寸与设计要求相符;同时需检查轴端与键的配合精度,确保轴端表面光洁无毛刺,键与键槽的配合间隙控制在合理范围内。安装过程中,需先将各部件清洗干净,在配合面涂抹适量润滑脂以方便装配,对于过盈配合的半联轴器可采用热装法或冷装法安装,热装温度需控制在100-150℃之间,避免过度加热影响材料性能。装配完成后,需使用百分表等工具检测两轴的同轴度,确保误差控制在0.1mm以内,并调整好轴向间隙,通常为2-5mm,最后按对称顺序均匀拧紧连接螺栓,保证连接牢固。

日常维护过程中,应根据设备的运行工况制定定期检查计划,一般每周或每月进行一次常规检查,关注弹性套的磨损情况、柱销与螺栓的紧固状态以及半联轴器的变形情况。当发现弹性套磨损超过原厚度的1/3、出现龟裂或硬化现象时,应及时更换;若发现柱销松动、断裂或螺栓松动,需立即进行紧固或更换处理。此外,对于运行在高温、高粉尘或腐蚀性环境中的联轴器,应加强防护措施,如加装防护罩,定期清理表面粉尘与杂物,检查零部件的腐蚀情况,必要时更换耐高温或耐腐蚀材质的弹性元件。同时,建立维护档案,记录每次检查、维护及部件更换的相关信息,通过对维护数据的分析,可提前预判潜在故障,采取预防措施避免设备损坏。

在实际应用中,合理选用TL弹性套柱销联轴器需结合具体工况需求,根据传递扭矩、适用转速、轴径尺寸及工作环境等参数确定合适的型号规格。该类型联轴器的扭矩传递范围覆盖6.3N·m至16000N·m,适用转速随型号不同有所差异,通常在2800r/min至6600r/min之间,能够满足不同中小功率设备的传动需求。在启动频繁、正反转多变的工况下,其缓冲减振特性可有效保护轴系与设备部件,延长整体设备的使用寿命。随着工业制造技术的发展,TL弹性套柱销联轴器的结构设计不断优化,材料性能持续提升,其适用范围也在逐步拓展,成为机械传动系统中不可或缺的基础部件之一。

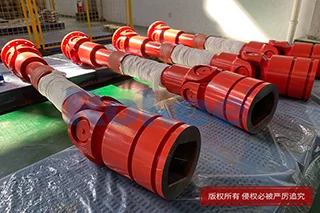

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《TL8弹性套柱销联轴器》更新于2026年1月14日