双膜片联轴器(出口俄罗斯)

在机械传动系统中,联轴器作为连接主动轴与从动轴的关键部件,承担着传递扭矩、补偿轴系偏差的重要作用,而双膜片联轴器凭借其独特的结构设计和优越性能,在各类对传动精度、可靠性有高要求的设备中占据重要地位。它属于金属弹性元件挠性联轴器,依靠全金属结构实现动力传递与偏差补偿,摒弃了传统联轴器对润滑介质的依赖,适配多种复杂工况。

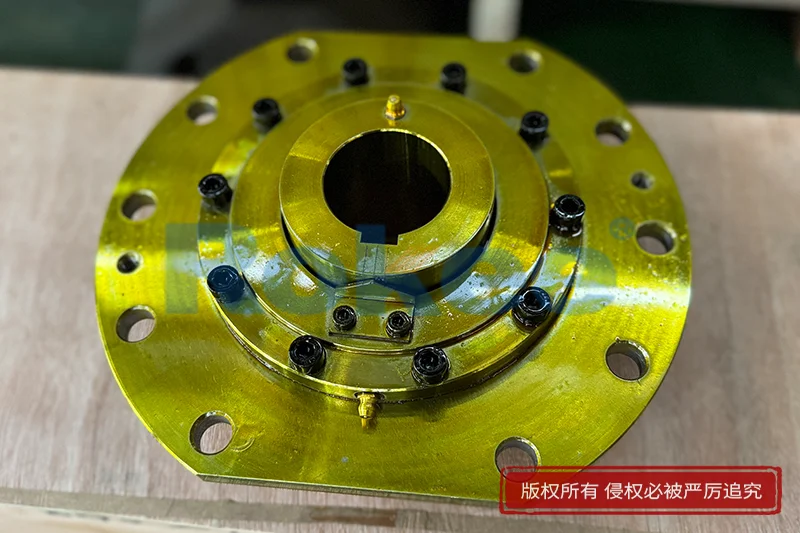

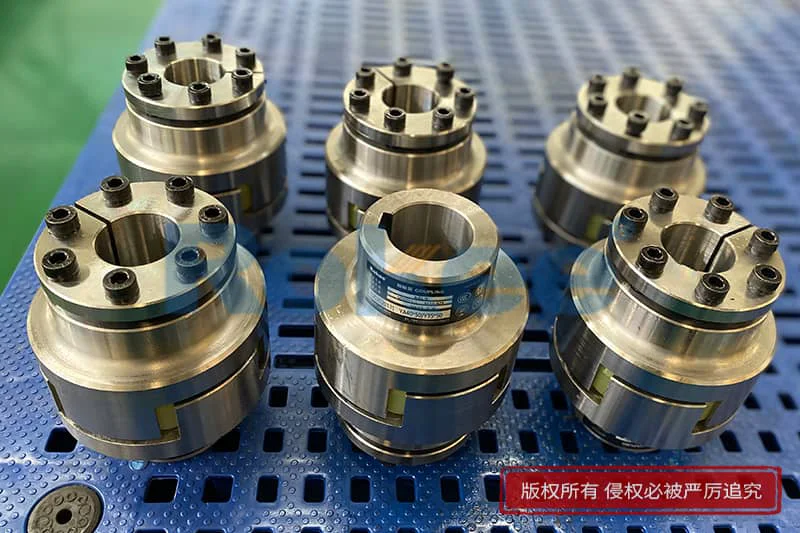

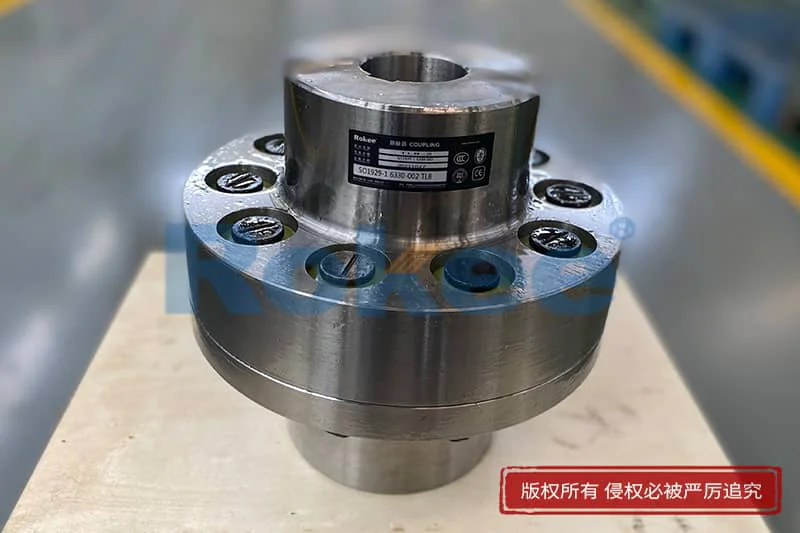

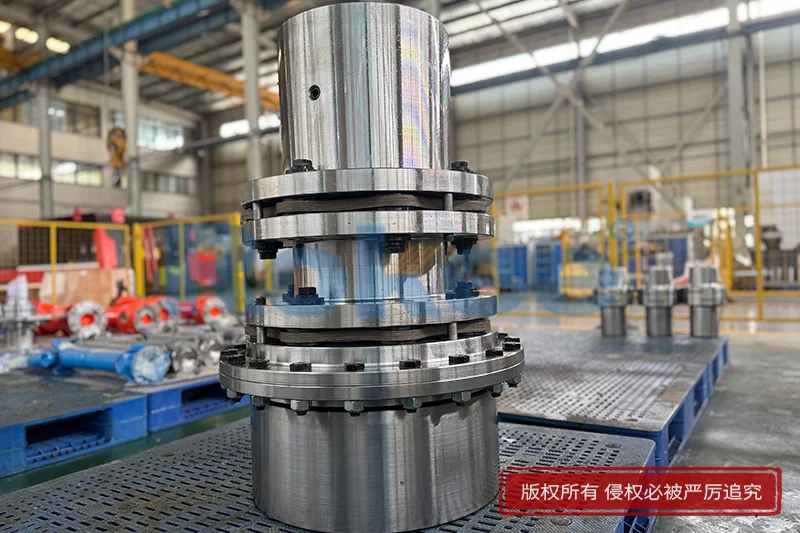

双膜片联轴器的结构设计兼顾强度与灵活性,主要由两个半联轴器、两组膜片组、中间套筒及连接件组成。半联轴器多采用合金钢锻造而成,通过过盈配合或键连接方式与轴系紧密结合,端面加工有精密定位止口,确保与膜片组法兰盘的精准对接,其强度与加工精度直接决定联轴器的扭矩传递能力。膜片组作为核心弹性元件,由多片高强度不锈钢薄板叠合而成,经精密冲压成型,常见结构有整片式与连杆式两类,整片式凭借整体结构提升弹性变形能力,连杆式则通过条状金属片组合增强抗弯刚度。中间套筒串联两组膜片组形成对称弹性补偿单元,使联轴器可同时应对轴向、径向及角向的三维位移补偿,相比单膜片结构,受力分布更均匀,补偿能力显著提升。连接件包括螺栓、螺母等,沿圆周方向均匀分布,确保扭矩传递的均衡性,其安装精度直接影响联轴器的整体运行稳定性。

其工作原理基于金属膜片的弹性变形特性,当主动轴传递扭矩时,通过螺栓将动力传导至膜片组,膜片组再将扭矩传递至中间套筒,由另一端膜片组传递给从动轴完成动力传输。当两轴存在安装偏差或工作中因热膨胀、设备振动产生相对位移时,膜片组会发生可控弹性形变,通过自身变形补偿这些偏差,避免偏差对轴系和设备造成额外应力,从而保障传动系统的平稳运行。这种依靠金属弹性的传动方式,使得联轴器在传递扭矩过程中无机械磨损,无需额外润滑,既减少了维护成本,又避免了润滑油泄漏对环境和设备的污染。

双膜片联轴器的性能优势使其适配多种高端工业场景。它具备出色的传动精度,零间隙传动特性可有效保证动力传递的准确性,在高速运转状态下仍能维持稳定的动平衡,减少振动与噪音,适配转速较高的设备运行需求。其补偿能力优于单膜片结构,可应对一定范围的角向、径向及轴向偏差,尤其适合长轴距传动或安装偏差难以完全避免的场景。全金属结构赋予其良好的环境适应性,不锈钢膜片具备抗腐蚀能力,特殊材质膜片可耐受极端温度,从低温环境到高温工况均能稳定工作,同时可抵御潮湿、粉尘等复杂环境的影响。此外,其免维护特性显著降低了设备停机维护时间,延长了传动系统的使用寿命,在对可靠性要求较高的设备中优势明显。

在实际应用中,双膜片联轴器广泛涉足多个工业领域。在工业自动化与精密机械领域,数控机床、加工中心及机器人设备中,它用于连接主轴与伺服电机、关节减速器与驱动轴,零间隙传动确保加工精度和运动轨迹的重复性,高刚性与抗振动能力适配高速切削和频繁启停工况。在能源与动力设备中,风机、压缩机、发电机组等设备依靠其补偿热膨胀位移、吸收振动的能力,实现高速稳定运行,耐高温材质可适配燃气轮机等高温设备的工作环境。在化工与食品医药行业,不锈钢材质的抗腐蚀特性和无润滑设计,可满足化工反应釜、食品灌装机、医药冻干机等设备的洁净、防爆要求,避免物料污染。在航空航天与船舶工业,其轻量化设计和耐极端工况的能力,适配飞行器附件传动系统和船舶推进系统,可补偿船体变形带来的轴系偏差,抗海水腐蚀能力延长了海上作业寿命。此外,在印刷包装机械中,它能保证印刷套色精度和包装动作的一致性,适配高速印刷与包装设备的运行需求。

正确的安装与维护是保障双膜片联轴器稳定运行的关键。安装前需确保安装环境整洁,检查部件外观是否完好,无裂纹、变形等缺陷。安装时需将两半联轴器分别与主动轴、从动轴对接,确保膜片方向正确,使用扭矩扳手按规定扭矩均匀紧固螺栓,避免局部过紧损坏膜片。安装后需通过专业对中仪器调整两轴对中精度,控制偏差在允许范围内,减少运行中的磨损与振动,随后进行空载试运行,检查是否存在异常噪音、发热等情况。日常维护中,需定期检查联轴器外观,查看膜片是否有裂纹、腐蚀,连接件是否松动,发现问题及时处理或更换膜片。对于在腐蚀、高温等特殊环境下使用的联轴器,需针对性检查材质损耗情况,定期清洁表面杂质并涂抹防锈油,避免环境因素加速部件老化。同时,使用中需避免过载和剧烈冲击负载,减少突然启停带来的应力冲击,延长联轴器使用寿命。

作为机械传动系统中的精密部件,双膜片联轴器凭借结构合理性、性能稳定性和环境适应性,在现代工业向高精度、高效率、高可靠性发展的过程中,发挥着不可替代的作用。其全金属设计、免维护特性和出色的补偿能力,使其能够适配越来越多的复杂工况,为各类高端设备的稳定运行提供核心保障,成为工业生产中不可或缺的传动元件。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《双膜片联轴器(出口俄罗斯)》更新于2026年1月27日