十字万向轴联轴器结构

在工业传动系统中,十字万向轴联轴器是实现不同轴线传动轴动力传递的核心部件,其独特的十字铰接结构使其能够灵活补偿两轴间的角向、径向及轴向位移,广泛应用于工程机械、冶金矿山、起重运输等诸多领域。不同于刚性联轴器的固定连接方式,十字万向轴联轴器通过模块化的结构设计,在保证高承载能力的同时,兼顾了传动系统对安装偏差的适应性。

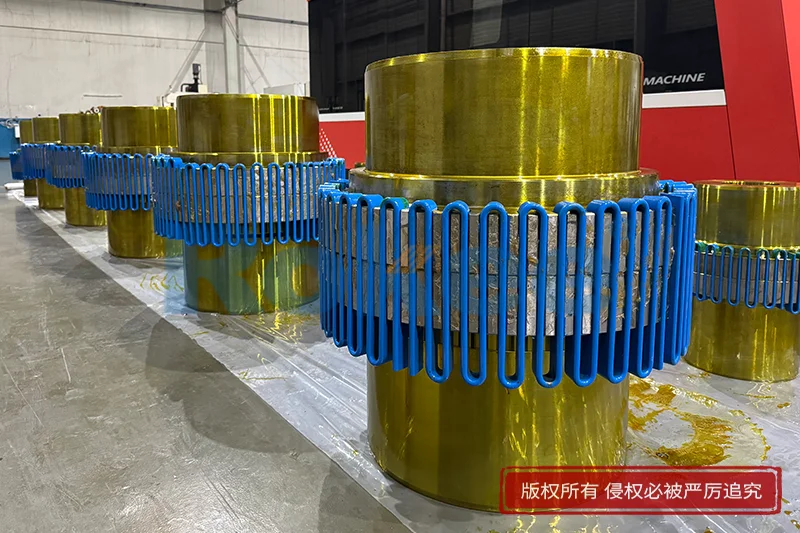

十字万向轴联轴器的核心工作单元由十字轴、叉形件和轴承组件构成,三者的精密配合直接决定了传动效率与使用寿命。十字轴作为动力传递的核心枢纽,采用十字交叉的双轴颈结构,两轴颈中心线相互垂直且交于一点,形成万向传动的旋转中心。为平衡强度与重量,现代十字轴多采用合金钢锻造成型,部分重载型号采用空心结构设计,既减轻了自身惯性负荷,又可作为内置润滑通道,优化润滑效果。轴颈表面需经过精磨加工与热处理强化,确保与轴承的配合精度,降低运转过程中的磨损。

叉形件作为连接传动轴与十字轴的过渡部件,分为主动端与从动端两类,分别与动力输入轴和输出轴连接。叉形件的端部设计为叉口结构,叉口内侧加工有轴承安装孔,通过轴承组件与十字轴的轴颈形成铰接。根据连接方式的不同,叉形件可分为法兰式、花键式等类型,法兰式通过螺栓实现与传动轴的刚性连接,拆装便捷;花键式则通过花键配合实现轴向伸缩,可补偿一定的轴向位移。叉形件同样采用锻造成型工艺,确保在传递大扭矩时不会发生结构变形,部分复杂工况下的叉形件还会进行局部加强设计,提升抗冲击能力。

轴承组件是实现十字轴与叉形件相对转动的关键,其性能直接影响联轴器的运转灵活性与承载能力。常用的轴承类型包括滚针轴承和滑动轴承,滚针轴承凭借紧凑的结构和高承载能力成为主流选择,由滚针、保持架和外圈组成,能够在有限的安装空间内承受较大的径向载荷;滑动轴承则适用于低速重载或维护条件有限的场景,多采用自润滑材料制成,可减少润滑维护需求。为防止轴承失效,轴承组件还配备有密封装置,常见的包括橡胶油封和金属防尘盖,能够有效阻挡灰尘、水分等污染物侵入,同时防止润滑脂泄漏,保障轴承的稳定运转。

根据是否具备轴向伸缩功能,十字万向轴联轴器可分为固定长度型和伸缩型两类,以适配不同的安装需求。固定长度型结构简单,由两个叉形件通过十字轴直接连接,无额外的伸缩机构,适用于两轴相对位置固定、轴向位移较小的场景,其优势在于传动精度高、制造成本低,但对安装偏差的适应性较弱。伸缩型则在叉形件与传动轴的连接端增加了花键伸缩副,通过花键轴与花键套的滑动配合实现轴向长度的调节,可有效补偿设备运行过程中因热胀冷缩或安装误差产生的轴向位移,避免在传动轴上产生附加应力。部分伸缩型联轴器还会在花键副外部设置防尘罩,防止花键齿面磨损,延长使用寿命。

润滑与密封系统作为十字万向轴联轴器的重要辅助结构,是保障其长期稳定运行的关键。润滑系统通常由油嘴、内置油道和润滑脂组成,油嘴安装在叉形件或十字轴的预留孔位,通过油道将润滑脂输送至十字轴轴颈与轴承的配合面,形成油膜,降低摩擦磨损。不同工况下需选用适配的润滑脂,高温工况应选用耐高温润滑脂,潮湿环境则需选用防锈润滑脂。密封系统采用多重防护设计,除了轴承端的油封外,十字轴与叉形件的连接处还会设置柔性防尘罩,形成密封防护,尤其在粉尘较多的冶金、矿山等场景,密封系统的可靠性直接决定了联轴器的维护周期与使用寿命。

值得注意的是,单十字轴万向联轴器存在瞬时不等速传动的特性,即主动轴以恒定转速旋转时,从动轴的转速会呈现周期性波动,波动幅度随两轴夹角的增大而加剧。为解决这一问题,实际应用中常采用双十字轴万向联轴器的组合结构,通过中间轴将两个单十字轴联轴器串联,且保证中间轴两端的叉形件处于同一平面,同时使主、从动轴与中间轴的夹角相等,即可实现等速传动。这种组合结构在汽车传动轴、大型输送机等对传动平稳性要求较高的场景中应用广泛,通过结构优化弥补了单十字轴结构的缺陷。

十字万向轴联轴器通过核心传动单元与辅助系统的协同设计,形成了兼具高承载能力与偏差补偿能力的传动结构。其结构设计需根据具体工况需求进行针对性选型,如重载场景侧重核心部件的强度强化,高速场景注重动平衡精度与润滑效果,轴向位移较大的场景则优先选用伸缩型结构。深入理解十字万向轴联轴器的结构特性,对于合理选型、优化安装维护以及提升传动系统稳定性具有重要意义,也是其在各类工业领域中实现高效可靠动力传递的基础。

万向轴厂家,万向轴生产厂家,万向轴制造厂家,荣基工业科技(江苏)有限公司

《十字万向轴联轴器结构》更新于2025年12月29日