万向节联轴器工厂

在机械传动系统的运转中,万向节联轴器扮演着不可或缺的角色,它如同连接各部件的“灵活关节”,化解不同轴线间的角度偏差与位移,实现动力的稳定传递。专注于万向节联轴器生产的工厂,以严谨的工艺、精准的管控,为各行业提供适配多样工况的传动解决方案,用专业实力支撑工业设备的高效运转。

工厂的生产之旅从原材料筛选起步,这是保障产品品质的基础。由于万向节联轴器需长期承受交变载荷与冲击,核心部件多选用高强度合金结构钢,选材时会对钢材的化学成分、力学性能进行严格检测,通过专业分析确保元素含量达标,借助拉伸、冲击试验验证钢材的抗拉强度与韧性,剔除存在裂纹、夹渣等缺陷的坯料,从源头规避后续生产隐患。不同应用场景对材料性能要求不同,工厂会针对性选用适配材质,兼顾承载能力与环境适应性,满足重型工业、精密制造等多领域的差异化需求。

毛坯成型是将原材料转化为产品雏形的关键环节,工厂多采用锻造工艺,通过高温加热使钢材获得良好塑性,再经精准锻压细化晶粒、提升材料致密度,打造十字轴、万向节叉等核心部件的雏形。锻造完成后会进行缓冷处理,避免冷却速度过快产生内应力导致毛坯开裂;对于结构复杂的部件,采用铸造工艺时会严格控制型砂质量与浇注温度,防止出现气孔、缩孔等缺陷,确保每一件毛坯都符合后续加工标准。

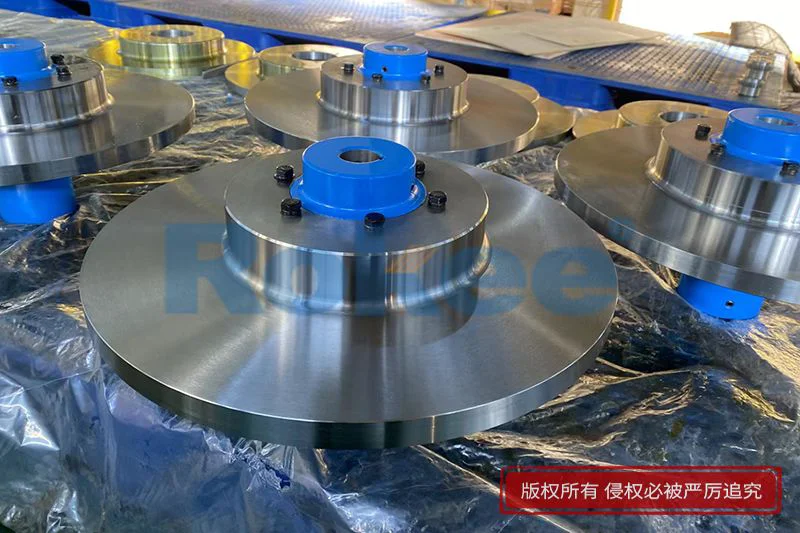

机械加工环节聚焦精度提升,通过多道工序逐步细化产品尺寸与表面质量。粗加工阶段采用车削、铣削工艺去除毛坯表面多余材料,初步确定部件基本形状;精加工阶段则针对十字轴轴颈、叉头销孔等关键配合部位,采用精车、精磨等高精度工艺,将尺寸公差控制在微米级,保障部件间的适配性,减少传动过程中的磨损。同时,会完成钻孔、攻丝等装配工序,严格把控装配孔的位置精度与螺纹质量,为后续装配环节筑牢基础。

热处理工艺是提升产品力学性能的核心步骤,工厂会根据不同部件的功能需求制定专属方案。十字轴、叉头等承受重载与磨损的部件,采用淬火后高温回火的调质处理,兼顾高强度与韧性;部分需高硬度表面的部件,会进行表面淬火处理,在保留心部韧性的同时提升表面耐磨性。整个过程中严格控制加热温度、保温时间与冷却速度,避免出现淬火裂纹、硬度不均等问题,确保产品性能稳定可靠。

装配与检测环节是产品出厂前的一道防线。装配时先对加工完成的部件进行彻底清洗,去除油污与铁屑,再按照工艺规范完成十字轴与轴承、叉头与十字轴的连接,精准控制装配间隙,确保各部件配合紧密、转动灵活。检测环节涵盖尺寸检测、性能检测与外观检测,借助精密设备验证关键尺寸是否达标,通过扭矩试验、疲劳试验检验承载能力与使用寿命,剔除表面划伤、变形等不合格产品,保障出厂产品的品质。

依托完善的生产体系与严苛的质量管控,工厂生产的万向节联轴器广泛应用于多个领域。在冶金、矿山等重型工业中,适配轧机、破碎机等设备,承受超大扭矩与冲击载荷;在交通运输领域,助力汽车、轨道交通车辆实现转向时的动力连续传递;在精密制造领域,为机床、机器人关节提供高精度传动支持;在船舶、风力发电等行业,灵活补偿轴线偏差,保障设备稳定运行。

随着工业技术的不断发展,各行业对万向节联轴器的性能要求持续提升,工厂也在不断优化生产工艺、升级加工设备,兼顾产品精度与生产效率。从原材料筛选到成品出厂,每一道工序都凝聚着专业匠心,每一件产品都承载着可靠承诺。未来,工厂将持续深耕传动领域,贴合行业需求研发适配产品,以稳定的品质、多样的规格,为工业传动系统的高效运转提供更有力的支撑。

万向节联轴器厂家,万向节联轴器生产厂家,万向节联轴器制造厂家,荣基工业科技(江苏)有限公司

《万向节联轴器工厂》更新于2026年1月30日