轧钢机万向节联轴器

在轧钢生产的核心传动系统中,万向节联轴器是衔接电机、减速器与轧辊的关键部件,承担着传递动力、补偿位移的重要职责,其运行稳定性直接关系到轧钢生产线的效率与产品质量。轧钢机工作环境严苛,不仅需要应对超大轧制扭矩与频繁的冲击载荷,还要适应轧辊升降、热膨胀带来的轴线偏移,万向节联轴器凭借独特的结构设计,成为适配这类复杂工况的核心传动元件。

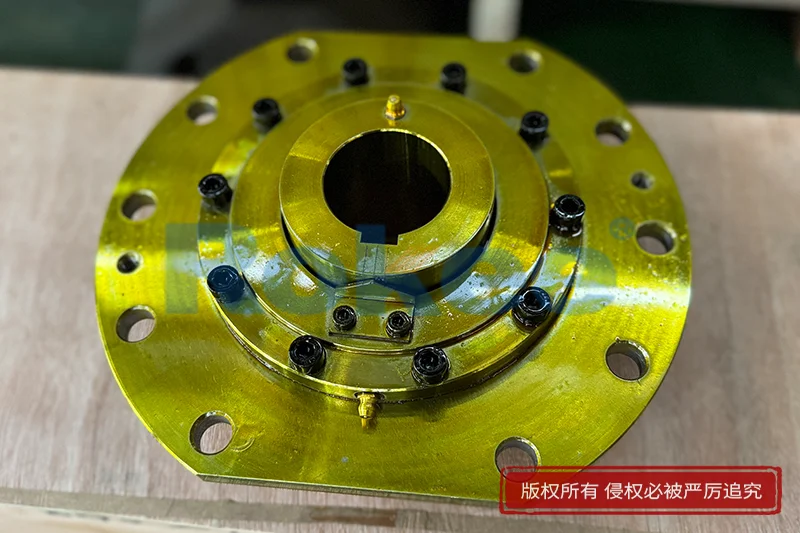

轧钢机常用的万向节联轴器主要分为十字轴式与滑块式两类,二者凭借不同的结构特点适配各类轧机场景。十字轴式由两个万向节叉、十字轴及滚动轴承组成,十字轴作为动力传递枢纽,四个轴颈两两垂直分布,与万向节叉通过轴承连接,可实现一定角度范围内的灵活转动,其角度补偿范围通常可达8至12度,部分重载型号可提升至25度以上,且具备传递扭矩大、易于标准化、维修方便的优势,广泛应用于各类主流轧机的主传动系统。滑块式则由扁头、叉头、销轴和滑块构成,叉头可与接轴体一体成型或分开制造,分开设计便于叉头损坏后单独更换,其允许倾角为8至10度,能承受较大冲击负荷,不过有色金属消耗较多,维修工作量相对较大。

万向节联轴器的核心作用是实现非共线轴的动力平稳传递与位移补偿。轧钢生产中,电机输出的动力需通过联轴器传递至轧辊,驱动轧辊旋转完成金属轧制,而轧辊在升降调整、承受轧制力时会产生轴向、径向及角向位移,联轴器需通过自身结构形变适应这些位移,避免传动系统出现卡顿或损坏。单节十字轴联轴器存在瞬时不等速性,当主动轴匀速旋转时,从动轴转速会周期性波动,夹角越大波动越明显,易引发系统振动,因此工业中常采用双十字轴联轴器串联布局,通过让中间传动轴两端万向节叉处于同一平面、主动轴与从动轴和中间轴夹角相近的设计,抵消转速波动,保障传动平稳性。

适配轧钢工况的严苛需求,万向节联轴器的材料与工艺选择尤为关键。核心部件多采用高强度合金钢,经渗碳淬火或深层离子氮化处理,使表面获得较高硬度以提升耐磨性,芯部保持良好韧性以抵御冲击,部分十字轴轴颈表面硬度可达58至62HRC,硬化层深度不低于2毫米。同时,对轴颈与轴身过渡区进行大圆弧优化,减少应力集中,通过喷丸强化工艺引入残余压应力,抑制疲劳裂纹萌生,延长使用寿命。轴承组件多采用重载滚针轴承或圆柱滚子轴承,降低转动摩擦阻力,搭配多道密封结构,防止润滑脂泄漏与外界氧化铁皮、水汽侵入,适配轧钢现场的高温、多杂质环境。

日常维护是保障万向节联轴器长期稳定运行的关键。润滑方面,可采用人工定期加注润滑油或自动润滑装置,根据工况选择适配的极压润滑脂,确保轴承与转动部件充分润滑,减少磨损;同时需定期检查润滑脂状态,及时更换变质油脂。密封系统需定期排查,更换老化密封件,避免杂质侵入引发部件磨损。此外,要定期检测联轴器的运行状态,排查十字轴、轴承等部件的磨损情况,及时调整安装精度,发现裂纹、变形等问题时及时处理,防止故障扩大影响生产线运行。

随着轧钢技术向高速、重载、高精度方向发展,万向节联轴器的设计也在不断优化。通过有限元拓扑优化实现部件轻量化,兼顾强度与刚度;集成智能监测系统,实时监控温度、振动等参数,实现故障预警;采用新型复合材料与先进制造工艺,进一步提升承载能力与使用寿命。作为轧钢机传动系统的“关节”,万向节联轴器的性能提升将持续助力轧钢生产效率与产品质量的优化,为钢铁工业的高质量发展提供支撑。

万向节联轴器厂家,万向节联轴器生产厂家,万向节联轴器制造厂家,荣基工业科技(江苏)有限公司

《轧钢机万向节联轴器》更新于2026年1月30日