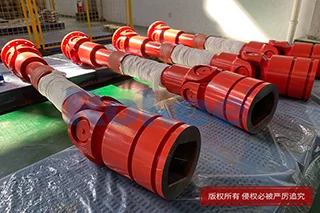

轧钢机万向轴

在冶金工业的轧钢生产流程中,轧钢机万向轴是传动系统里不可或缺的核心部件,如同连接动力源与执行机构的“关节”,默默承担着传递扭矩、补偿位移的关键使命,保障着轧钢设备的稳定高效运行。这种部件的设计合理性与性能稳定性,直接关系到轧制产品的质量、生产效率以及整个轧钢设备的使用寿命,在钢铁生产的复杂环节中占据着举足轻重的地位。

轧钢机万向轴的核心功能是实现动力的平稳传递,同时灵活应对运行过程中产生的多维位移。在轧钢机工作时,主电机产生的巨大扭矩需要通过万向轴精准传递到轧辊,驱动轧辊高速旋转,从而完成钢板、钢管等钢材的轧制加工。而在轧制过程中,由于轧制力的持续作用,轧辊轴承座、牌坊会产生一定的弹性变形,再加上设备基础沉降、温度变化导致的热膨胀等多种因素,传动轴线的空间关系会处于动态变化之中。此时,万向轴就需要具备良好的轴向、径向及角向补偿能力,通过自身结构的灵活调整,消除位移带来的不利影响,确保动力传递的连续性和稳定性,避免因动力传递中断或不稳定影响轧制生产。

不同类型的轧钢机,对万向轴的性能要求也存在差异。中宽厚板轧机需要万向轴传递更大的扭矩,以应对厚重钢材的轧制需求;而冷轧机则对传动的平稳性和精度有更高要求,确保轧制出的钢材表面光滑、尺寸精准。为了适应轧钢机这种严苛的工作环境,万向轴在结构设计和材料选择上都经过了精心考量与优化。其核心部件通常采用高强度合金钢锻造而成,经过渗碳淬火或深层离子氮化等专业热处理工艺,使部件表面达到较高的硬度,同时保证芯部具有良好的韧性,能够轻松承受轧制过程中频繁的扭矩冲击与脉动,抵御长期重载带来的磨损。

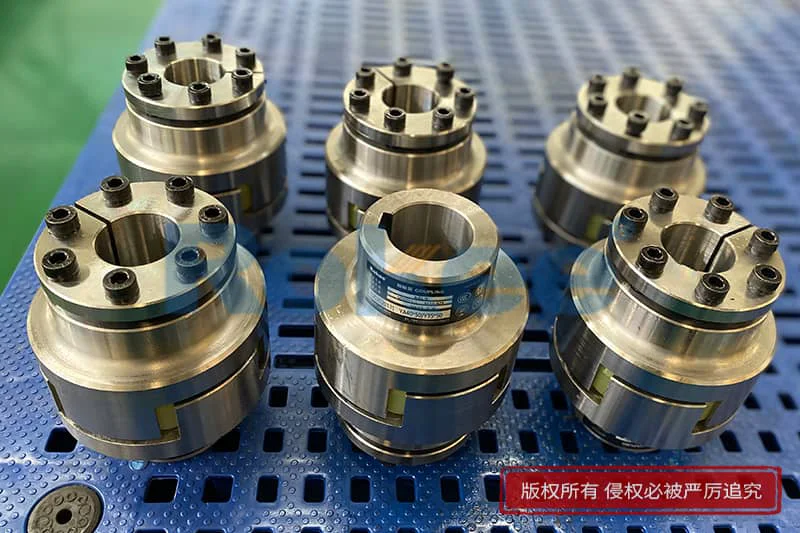

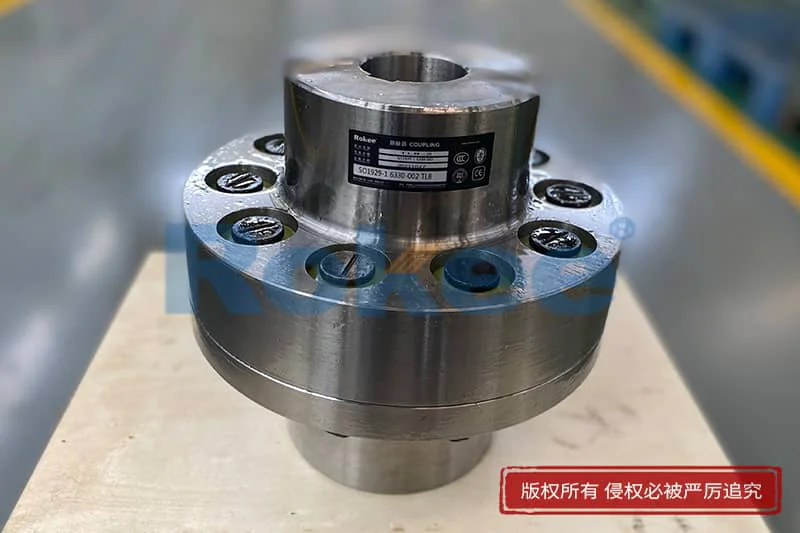

轧钢机万向轴的核心结构主要由十字轴组件、叉头部件、伸缩花键和平衡系统等组成。十字轴与叉头的过渡区域采用大圆弧或椭圆曲线优化设计,有效降低应力集中,大幅提升部件的抗疲劳性能,延长使用寿命。在轴承系统方面,多选用高精度、重载的滚子轴承,并通过碟形弹簧组施加精确的轴向预紧力,消除游隙以提高系统刚度,确保传动过程的精准性。密封结构则采用多道唇形密封与非接触式迷宫密封的组合形式,选用耐高温、耐磨损的密封材料,有效阻挡轧制环境中的高温辐射、水汽、氧化铁皮等杂质侵入,保护内部润滑系统的正常工作,避免因杂质侵入导致部件磨损或故障。

润滑与日常维护是保障轧钢机万向轴长期稳定运行的关键环节。由于万向轴的各摩擦表面多与外界相通,润滑剂不易留存,因此合理的润滑方式至关重要。实际生产应用中,多采用人工定期加注润滑脂的方式,部分先进的生产线上会配备集中自动润滑装置,能够根据万向轴的工作角度、转速和载荷,实时或定时定量加注高性能极压润滑脂,确保摩擦副得到充分润滑,减少部件磨损。同时,工作人员需要定期检查润滑系统的密封状态,防止油脂泄漏或污染,一旦发现密封损坏,需及时更换,避免影响润滑效果。

除了润滑维护,日常还需关注万向轴的运行状态。工作人员要定期检查调节弹簧是否正常、平衡锤下方有无异物,监测托瓦温度和轴向窜动情况,在换辊等停机时段,可对万向轴进行更全面的检查,排查部件磨损、螺栓松动等潜在问题。当发现部件磨损超过规定极限时,需及时更换,更换过程中要保证各部件的配合精度,避免因安装不当影响万向轴的整体性能。在实际运行中,万向轴可能会出现振动异常、噪音增大、温度升高等问题,这些问题多与润滑失效、部件磨损、安装误差等因素相关,一旦发现异常,需及时停机排查,避免小故障扩大为大问题,影响整个轧钢生产线的运行。

随着工业技术的不断发展和轧钢行业的转型升级,轧钢机万向轴也在朝着更智能、更可靠、更高效的方向升级优化。智能监测技术的集成应用成为发展趋势,在轴承座等关键位置安装振动加速度传感器和温度传感器,通过数据采集与分析,实现故障的早期预警,让工作人员能够提前排查隐患,减少非计划停机概率。数字孪生技术的引入,则可以建立万向轴的虚拟模型,结合实测载荷谱进行仿真分析,精准预测疲劳寿命,为维护计划的制定提供科学依据,实现预防性维护。

新材料的研发与应用也进一步提升了万向轴的性能,轻量化、高强度的新型材料能够降低回转质量,提高传动效率,同时减轻设备整体负荷;更先进的润滑和密封材料则可以延长维护周期,让万向轴能够适应更恶劣的工作环境,进一步降低运维成本。作为轧钢生产中不可或缺的关键部件,万向轴的技术升级,不仅能够提升自身的使用寿命和运行可靠性,更能推动整个轧钢行业向高效化、智能化、绿色化方向发展,为钢铁工业的高质量发展提供有力支撑。

万向轴厂家,万向轴生产厂家,万向轴制造厂家,荣基工业科技(江苏)有限公司

《轧钢机万向轴》更新于2026年1月29日