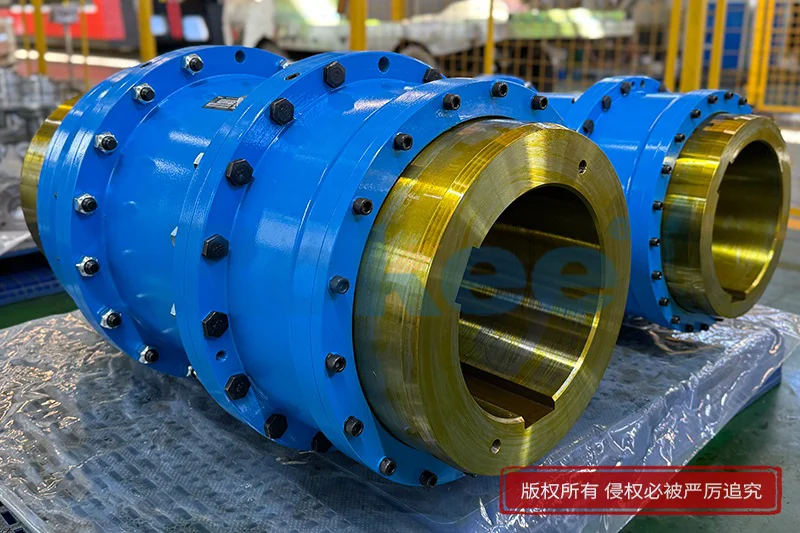

GIICL16型中间接管鼓形齿式联轴器

在工业传动系统中,联轴器作为连接两轴、传递转矩并补偿偏差的核心部件,其性能直接影响设备运行的稳定性、效率与寿命。GIICL16型中间接管鼓形齿式联轴器凭借紧凑的结构设计、优异的承载能力和良好的偏差补偿性能,在中重型工业领域占据重要地位。GIICL联轴器属于无弹性元件挠性联轴器,通过独特的鼓形齿啮合结构,实现了转矩的平稳传递与轴系偏差的有效适配,为复杂工况下的传动系统提供了可靠保障。

从结构组成来看,GIICL16型中间接管鼓形齿式联轴器主要由内齿圈、外齿轴套、中间接管、铰制孔螺栓及密封组件等部分构成。其中,外齿轴套采用高强度合金钢材质,齿部经渗碳淬火处理,表面硬度可达HRC58-62,具备优异的耐磨性和抗疲劳性;内齿圈则选用QT600-3球墨铸铁或锻钢制成,同样经过齿部淬火强化,确保与外齿轴套的啮合强度。中间接管作为核心连接部件,通过螺栓与两端半联轴器牢固结合,不仅延长了传动距离,更优化了轴系的受力分布。密封组件采用多层迷宫密封与氟橡胶唇形密封组合设计,有效阻挡粉尘、水分等杂质侵入,保障内部润滑环境的稳定性,防尘防水等级可达IP67。

工作原理方面,GIICL16型联轴器通过内齿圈与外齿轴套的鼓形齿啮合传递转矩。与直齿联轴器不同,其外齿轴套的齿顶呈鼓形,齿面为圆弧状,球面中心与齿轮轴线重合,这种设计使啮合过程中齿面接触面积更大,且能在两轴存在偏差时自适应调整接触位置。当轴系出现轴向、径向或角向偏差时,鼓形齿的弧形结构可通过齿面的相对滑动实现偏差补偿,其中角向补偿量可达±1.5°,径向补偿量根据实际工况合理适配,有效避免了直齿联轴器在偏差存在时出现的齿端棱边挤压、应力集中等问题,显著改善了啮合稳定性。同时,啮合过程中齿面的周期性滑动需依赖良好的润滑保障,通过填充含极压添加剂的润滑脂或采用强制稀油润滑,可大幅降低齿面磨损,传动效率高达99.7%,能量损失极小。

GIICL16型中间接管鼓形齿式联轴器的核心优势体现在承载能力、结构紧凑性和工况适应性三个方面。在承载能力上,该型号联轴器公称转矩可达特定范围,能够满足中重型设备的大功率传动需求,相较于同尺寸直齿联轴器,承载能力提升15%-20%,可承受瞬时过载冲击(不超过额定扭矩的1.5倍)。结构紧凑性方面,其采用窄齿设计,内齿圈相对宽度较小,配合中间接管的模块化结构,轴向尺寸更紧凑,节省安装空间,同时便于拆卸维护,无需移动被联接设备即可完成检修作业。工况适应性上,该联轴器可适应低速重载、频繁启停等复杂工况,能在冶金、矿山、起重运输、石油化工等行业的恶劣环境中稳定运行,尤其适用于需要通过中间轴连接两水平同轴线传动轴系的场景。

在实际应用中,GIICL16型中间接管鼓形齿式联轴器的选型与安装维护对其性能发挥至关重要。选型时需关注三个核心参数:一是转矩需求,需根据设备负载计算转矩,并考虑启动冲击系数,确保实际运行转矩不超过额定转矩的80%;二是轴径匹配,需严格按照GB/T3852标准选择适配的轴孔规格,键槽型式可根据需求选用A、B、C等类型;三是偏差补偿量,需结合设备运行过程中可能产生的轴系偏差,合理确认联轴器的补偿能力是否满足要求。

安装与维护环节的规范操作是延长联轴器使用寿命的关键。安装时需确保轴端清洁无杂质,避免硬物划伤齿面;采用激光对中仪进行精准对中,控制径向跳动≤0.03mm、角向偏差≤0.5°,热态运行设备还需预留热膨胀补偿量。装配过程中应采用液压工具或加热装配法,加热温度不超过120℃,严禁锤击安装,防止齿面或轴孔损伤。润滑管理方面,常规工况下选用NLGI2级锂基润滑脂,高温工况可选用耐温达180℃的合成聚脲基脂,重载环境则需使用含MoS₂或石墨的极压润滑脂;补脂周期常规工况为3个月,重载、高温工况缩短至1-2个月,每次补脂前需清理旧脂及污染物。

日常维护中,需定期监测联轴器的运行状态:每运行2000小时检查齿面磨损情况,通过齿规测量齿厚,当磨损量超过公称齿厚的10%时需及时维修;采用红丹粉显影法检查齿面接触斑迹,确保接触面积≥70%;定期检测振动频谱,若3-5倍啮合频率的振幅超过7.1mm/s²,提示可能存在齿面磨损或对中偏差,需停机检查。对于轻微磨损的齿面,可通过抛光处理后刷镀镍基合金修复;重度磨损则需采用激光熔覆技术强化,确保传动性能恢复。

GIICL16型中间接管鼓形齿式联轴器以其结构紧凑、承载能力强、偏差补偿性能好、使用寿命长等优势,成为中重型工业传动系统的理想选择。在实际应用中,通过科学的选型、规范的安装和精细化的维护,可充分发挥其技术特性,降低设备故障率,减少非计划停机时间,为工业生产的高效稳定运行提供有力支撑。随着工业技术的不断发展,该类型联轴器在材料升级、润滑优化和智能监测等方面的改进空间持续拓展,将进一步提升其在复杂工况下的适配能力与应用价值。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《GIICL16型中间接管鼓形齿式联轴器》更新于2025年12月31日