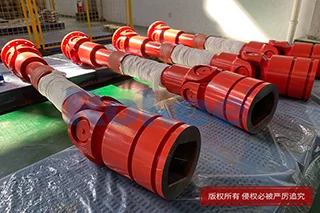

900热轧SWZ型万向轴

在冶金工业的热轧生产线上,高温、重载、振动等复杂工况对传动部件的可靠性提出了严苛要求。作为连接动力源与执行机构的关键枢纽,热轧SWZ型万向轴凭借其独特的结构设计和优异的承载性能,成为保障生产线连续稳定运行的核心部件之一。它不仅要精准传递巨大扭矩,还要适应两轴间的安装偏差与动态位移,在恶劣工况中扮演着“动力桥梁”的重要角色。

SWZ型万向轴属于整体轴承座十字轴式万向联轴器,其结构设计充分适配热轧工况的特殊性。核心结构由整体轴承座、十字轴总成、法兰叉头、焊接叉头及花键副等部件构成,其中整体轴承座是其区别于其他类型万向轴的显著特征,这种设计大幅提升了轴承安装的同轴度和稳定性,减少了因安装偏差导致的额外磨损。在材质选择上,法兰叉头与焊接叉头多采用高强度合金钢,经热轧成型及后续热处理强化,确保部件具备足够的抗扭强度和冲击韧性;十字轴总成则选用耐磨性能优异的合金材料,通过精密加工保证各铰接部位的配合精度,从而提升整体传动效率。花键副的伸缩结构设计,使得万向轴能够灵活补偿轴向位移,适配轧辊开口度调整等工况需求,进一步增强了传动系统的适配性。

从工作原理来看,SWZ型万向轴依托十字轴与叉头的铰接结构,实现了不同轴线两轴间的动力传递。当主动轴旋转时,十字轴在叉头轴承的支撑下做复合运动,将扭矩平稳传递至从动轴,同时可在5°~45°的夹角范围内灵活偏转,有效补偿两轴间的角向、径向偏差。在热轧生产中,钢坯轧制过程会产生剧烈的冲击载荷,SWZ型万向轴通过优化的结构力学设计,能够承受远超额定载荷的峰值扭矩冲击,减少扭断、变形等故障风险,为轧机的稳定运行提供保障。此外,其转动过程平稳无明显噪音,通过缓冲传动中的振动,还能有效保护电机、轧辊等上下游关键设备,延长整个传动系统的使用寿命。

热轧SWZ型万向轴的应用场景高度聚焦于重型冶金设备,尤其在热连轧、中厚板轧制等生产线中不可或缺。在热连轧生产流程中,从粗轧到精轧的各个环节,电机输出的动力需通过万向轴传递至轧辊,驱动轧辊高速旋转完成钢坯的轧制塑形。由于轧制过程中轧辊需频繁调整开口度,两轴间的相对位置会不断变化,SWZ型万向轴的伸缩补偿能力和角度适配能力使其成为该场景的理想选择。在中厚板轧制生产线中,面对更大规格的钢坯和更高的轧制压力,SWZ型万向轴凭借其高承载能力,能够稳定传递超大扭矩,确保轧制过程的连续性和稳定性。此外,该类型万向轴还可适配于起重运输、矿山机械等其他重载传动场景,只要涉及大扭矩、轴线偏差的动力传递需求,均能发挥其性能优势。

合理的安装与维护是保障热轧SWZ型万向轴长效稳定运行的关键。在安装环节,需严格保证整体轴承座的安装精度,控制两轴的同轴度偏差,避免因安装不当导致额外的应力损耗;安装时应确保花键轴与花键套的箭头标记对正,使两端叉头轴承孔轴线的相位差不超过10°,同时采用10.9级以上的高强度螺栓,按规定预紧力矩交错紧固,防止运行中出现螺栓松动。润滑维护方面,新出厂的万向轴虽已加注足量润滑脂,但存储超过六个月后上机前需重新注油;运行初期,轴承部分每周需补充一次润滑脂,工作稳定后可延长至每季度一次,花键副则每半年补充一次,润滑脂优先选用2号工业锂基脂,花键副可添加少量二硫化钼提升润滑效果,补充润滑脂时需确保旧脂完全排出,直至新脂溢出为止。

日常巡检与定期维修同样不可忽视。运行过程中需检查万向轴是否存在异常响声、十字包轴向窜动、径向跳动异常等情况,发现问题及时停机排查;正常运行半年至一年后,需进行检修,检测十字轴轴颈、轴承外圈的磨损情况,测量径向间隙,对法兰叉头、焊接叉头进行着色探伤,排查裂纹隐患,同时检查花键副的滑动灵活性,对磨损、变形部件及时更换或修复。此外,由于热轧环境高温多尘、水汽充足,需定期检查万向轴的密封防护装置,及时更换破损的防尘套、密封圈,防止灰尘、水汽、钢渣等污染物侵入内部部件,加剧磨损。

作为重载传动领域的关键部件,热轧SWZ型万向轴以其独特的整体轴承座设计、优异的承载性能和灵活的补偿能力,成为热轧等重型工业生产的核心支撑。了解其结构特性、工作原理,规范落实安装维护要求,不仅能充分发挥其性能优势,更能有效降低故障发生率,减少停机检修时间,保障生产线的高效运行。在工业制造向高效、智能、长效方向发展的背景下,热轧SWZ型万向轴的技术优化与应用拓展,也将为重型工业传动系统的升级提供更坚实的保障。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《900热轧SWZ型万向轴》更新于2025年12月29日