制动盘联轴器

制动盘联轴器是集成了制动功能的机械传动装置,通过鼓形齿、梅花弹性体等结构实现轴间动力传递,同时内置制动盘满足快速制动需求。一体化设计将传动与制动功能整合,节省安装空间,降低系统复杂度。制动盘与钳式制动器配合,响应速度快,适用于频繁启停场景(如起重机、球磨机)。聚氨酯/尼龙弹性体吸收冲击振动,适合高转速电机(如风机、水泵)。LMPK型制动盘梅花联轴器支持快速拆卸,维护便捷。

在工业传动系统中,制动盘联轴器是一类兼具动力传递与制动功能的关键部件,通过结构整合实现双重效能,广泛适配各类需要频繁启停或紧急制动的工况场景。其核心设计思路在于将联轴器的传动特性与制动盘的制动功能有机融合,无需额外串联复杂装置,就能在传递扭矩的同时快速响应制动需求,大幅优化设备布局并降低整体成本。

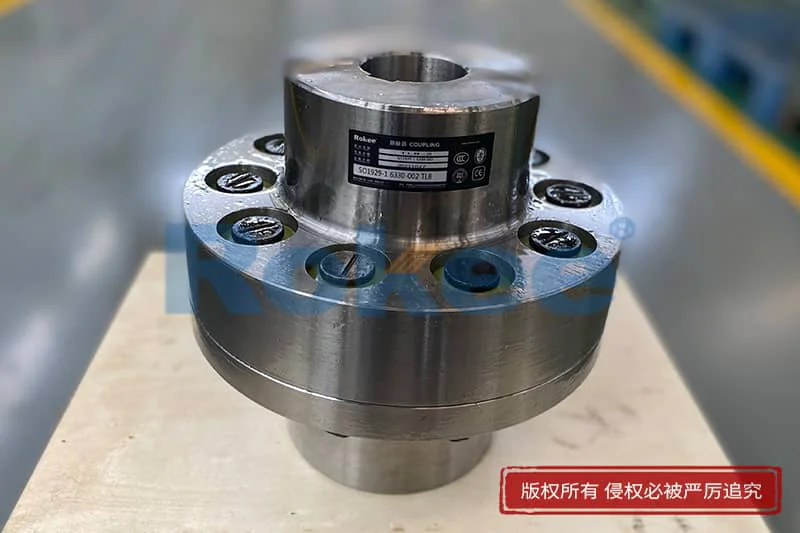

制动盘联轴器的结构组成遵循实用化设计原则,核心包含传动单元、制动单元和补偿单元三部分,各组件协同运作保障传动与制动的稳定性。传动单元以半联轴器为核心,通常分为主动端与从动端两部分,材质多选用中低碳钢或铸钢,经精密加工形成适配轴体的连接结构,可通过键槽、胀套等方式与电机轴、工作机轴牢固连接,确保扭矩传递高效无损耗。制动单元的核心是制动盘,多为环形轮缘结构,与一侧半联轴器采用刚性连接,表面经淬火处理提升耐磨性,能与盘式制动器配套形成可靠制动副,通过摩擦作用快速阻断动力传递。补偿单元则根据类型不同选用弹性体或特定沟道结构,可吸收振动、补偿两轴安装产生的轴向、径向及角向偏差,避免制动与传动过程中出现冲击损伤。

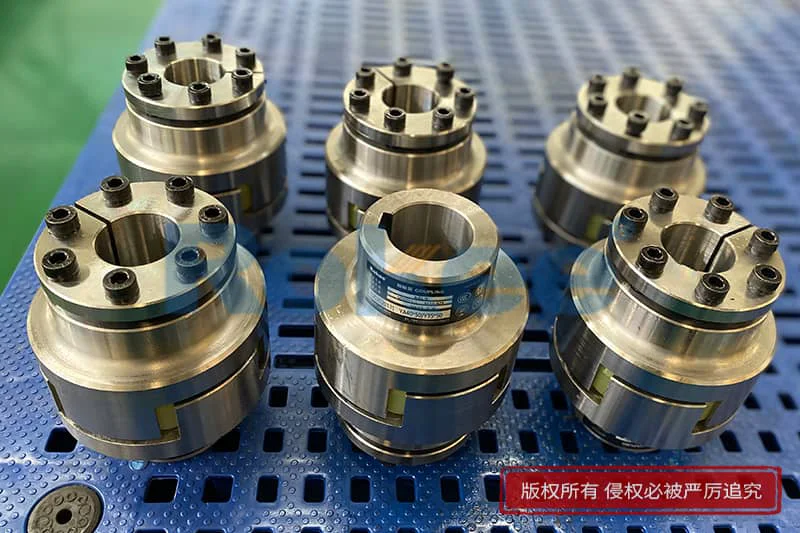

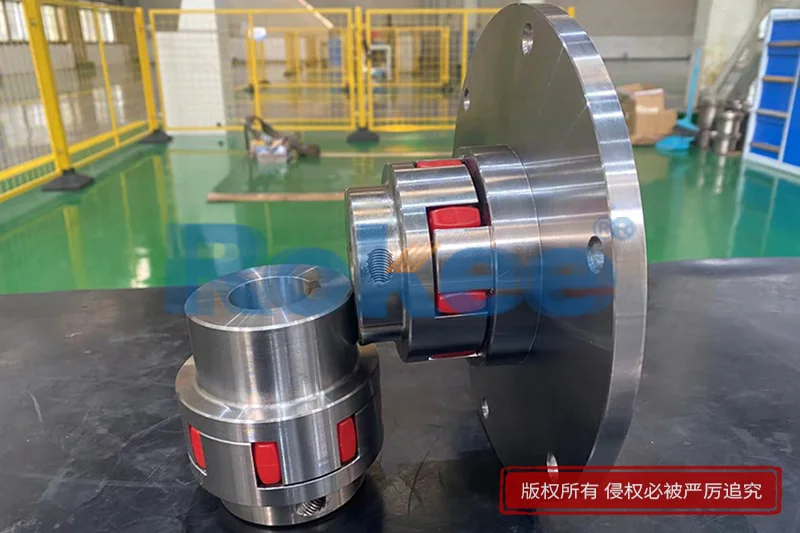

不同类型的制动盘联轴器在结构细节上各有侧重,适配不同工况需求。常见的弹性套柱销式制动盘联轴器,依靠弹性套与柱销的配合传递扭矩,弹性套可缓冲启停冲击,结构简单且成本适中,适合中小功率、低速运行的设备,如小型输送机、风机等。弹性柱销式则以尼龙柱销替代弹性套,传递扭矩更大,寿命更久,适配中速、中等载荷场景,在起重机运行机构中应用广泛。梅花形弹性结构的制动盘联轴器,通过梅花状弹性体啮合传递扭矩,补偿能力较强,能有效吸收振动,适配高频启动、载荷波动较大的设备,如数控机床、包装机械等。而齿式和膜片式制动盘联轴器则分别针对重载低速和高速高精度场景设计,齿式可传递大额扭矩,膜片式无需润滑且耐高低温,适配轧钢机、汽轮机等特殊设备。

制动盘联轴器的核心优势的体现在功能集成与运行稳定性上。相较于普通联轴器需额外配置制动装置的设计,其一体化结构大幅节省安装空间,缩短扭矩传递路径,制动响应更迅速,尤其适合石油、冶金、电力等领域对紧急制动有严格要求的工况。安装后制动盘位置固定,运转时摆动幅度小,能显著提升设备整体稳定性,同时封闭润滑系统可防止润滑脂泄漏和杂质侵入,延长使用寿命并减少维护频次。此外,其角向补偿能力优于传统带制动功能的传动部件,可适配两轴间的安装偏差,降低设备运行噪音与磨损。

正确的安装与维护是保障制动盘联轴器效能的关键。安装前需检查各部件有无裂纹、磕碰,清洗接合面油污,确保安装环境平整,地基水平度符合要求。轴线对中精度直接影响运行效果,需用百分表检测调整,控制径向位移和轴向倾斜在允许范围,避免运转时产生振动和偏磨。螺栓紧固需按对角线分阶段进行,确保受力均匀,防止运行中松动。制动盘表面需保持清洁干燥,避免油污影响摩擦系数,定期检查制动面磨损情况,若出现划痕、变形需及时处理。

在日常维护中,需根据工况定期检查弹性体状态,若出现裂纹、老化应及时更换,避免金属部件直接接触造成损伤。润滑方面,对于带润滑系统的类型,需定期补充润滑脂,确保内部部件运转顺畅。空载试运行是安装后的必要环节,通常在额定转速下运行一定时间,检查有无异响、异常振动,确认制动功能响应正常后方可投入正式使用。

从应用场景来看,制动盘联轴器已成为工业生产中不可或缺的关键部件。在起重机起升机构中,它作为高速轴核心部件,配合制动器保障重物升降安全;在轧钢机、连铸机等冶金设备中,能耐受高温环境与频繁启停冲击,稳定传递大额扭矩;在矿山、港口的输送设备上,可适应粉尘、潮湿环境,通过可靠制动避免设备溜滑。随着工业设备对安全性、高效性要求的提升,制动盘联轴器的结构设计不断优化,在适配更复杂工况、提升运行稳定性等方面持续升级,为各行业传动系统的安全高效运行提供坚实保障。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《制动盘联轴器》更新于2026年1月27日