万向节联轴器工作原理

在机械传动系统中,万向节联轴器是实现不同轴线轴体动力传递的关键装置,其核心价值在于能够补偿两轴之间的角度偏差、径向位移和轴向伸缩,确保动力在复杂工况下稳定传输,广泛应用于各类工业设备与交通运输工具中。这种装置的可靠运行,离不开各组成部件的精准配合,其工作原理围绕结构设计的特殊性展开,不同类型的万向节联轴器虽结构存在差异,但均遵循动力传递与偏差补偿的核心逻辑。

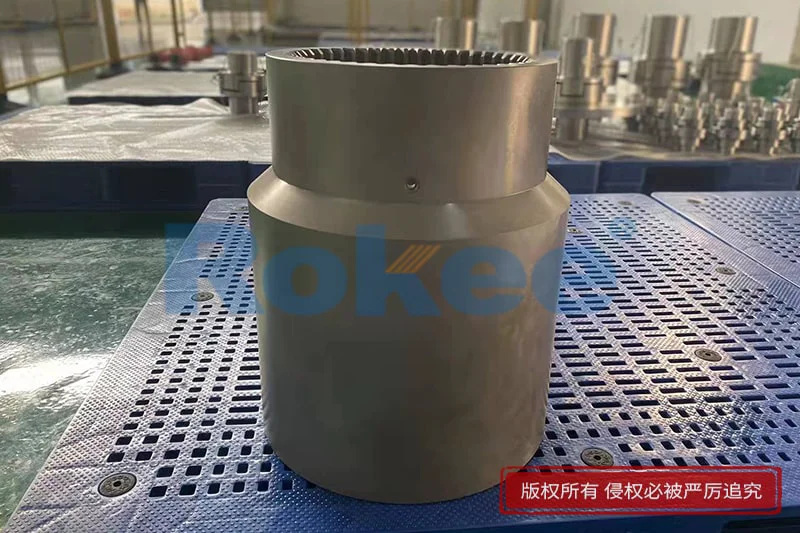

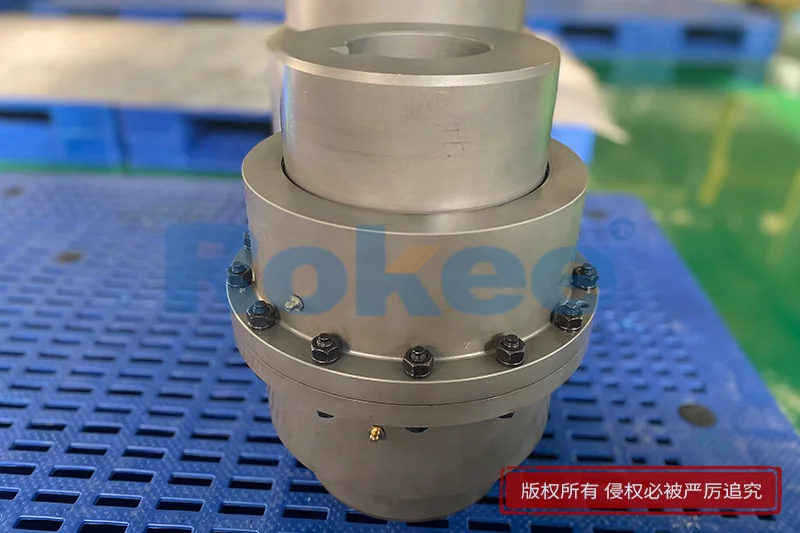

万向节联轴器的基础工作逻辑是通过特殊的关节结构,突破同轴线传动的局限,实现变角度扭矩传递。其核心组成多包含传动枢纽、连接部件与辅助防护结构,其中传动枢纽与连接部件的配合直接决定传动效率与角度补偿范围。常见的结构类型为十字轴式与球笼式,二者凭借不同的设计适配不同工况需求,工作原理各有侧重。

十字轴式万向节联轴器的工作原理依托十字轴、万向节叉与滚针轴承的协同作用。十字轴作为动力传递的核心,四个轴颈均匀分布呈十字形,经特殊工艺处理提升耐磨性与抗冲击性,四端通过滚针轴承与万向节叉连接,允许轴向灵活摆动。万向节叉分为主动叉与从动叉,分别与动力输入轴和输出轴固定,形成完整的动力传递通道。当主动轴旋转时,主动叉带动十字轴同步转动,十字轴再将扭矩传递至从动叉,进而驱动从动轴旋转。滚针轴承安装在十字轴轴颈与万向节叉的安装孔之间,能有效减小传动过程中的摩擦阻力,同时承受径向载荷,保障十字轴与万向节叉之间的灵活转动,使两轴在5°至45°的夹角范围内仍能稳定传递动力。但需注意,单十字轴万向节联轴器存在固有运动特性,传动过程中会产生速度波动,因此重载或高精度传动场景中多采用成对组合的双十字轴结构,通过中间轴连接两端万向节,使主动轴与从动轴实现完全等速传动。

球笼式万向节联轴器作为等速传动的典型代表,工作原理围绕球形外环、星形内环、传力钢球与保持架的精准配合展开。球形外环内侧与星形内环外侧均加工有匹配的弧形滚道,滚道曲线经精准计算设计,传力钢球通常为6至8个,均匀分布在滚道之间,由保持架固定位置,处于两轴夹角的平分面上,这是实现等速传动的关键。当主动轴旋转时,星形内环随轴转动,传力钢球在滚道内滚动,同时带动球形外环与从动轴同步旋转,由于钢球处于夹角平分面,确保主动轴与从动轴的瞬时角速度相等,避免速度波动,传动平稳性更强,适配高速运转场景。此外,球笼式结构配备防尘套等密封部件,能防止杂质侵入并保护内部润滑脂,进一步提升运行稳定性,常应用于精密机械与汽车驱动系统中。

除核心传动部件外,密封润滑系统、传动轴、中间支承等辅助部件虽不直接承担主要扭矩传递任务,却对万向节联轴器的工作稳定性与使用寿命至关重要。密封润滑系统通过油封、注油嘴或防尘套等部件,确保内部润滑脂不泄漏、外部杂质不进入,多数场景采用锂基润滑脂,高速型号则需循环油润滑,减少部件磨损。传动轴用于连接两端万向节,部分设计为可伸缩式,适应设备运行中轴距的动态变化,长距离传动时需经过动平衡处理,避免高速旋转产生振动。中间支承则用于长传动轴的辅助支撑,配备橡胶减振元件,补偿安装误差并减轻振动噪声。

整体而言,万向节联轴器的工作原理本质是通过特殊结构设计,化解两轴不对中的难题,实现扭矩的灵活传递与偏差补偿。不同类型的万向节联轴器虽结构与传动特性存在差异,但均遵循“精准传递、灵活适配”的核心逻辑,通过各部件的协同作用,降低机械设计与安装的精度要求,提升整个传动系统的适应性。无论是重载工业设备中的十字轴式结构,还是精密机械中的球笼式结构,都凭借贴合工况的工作原理,成为现代机械传动系统中不可或缺的关键部件,随着工艺升级,其在更极端工况中的应用范围也在不断拓展。

万向节联轴器厂家,万向节联轴器生产厂家,万向节联轴器制造厂家,荣基工业科技(江苏)有限公司

《万向节联轴器工作原理》更新于2026年1月30日