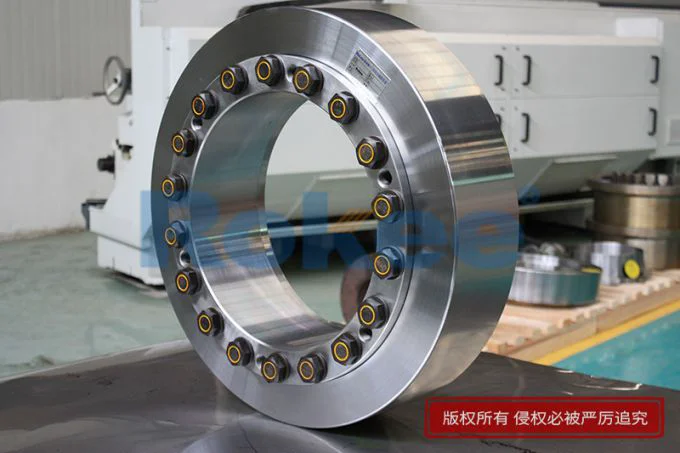

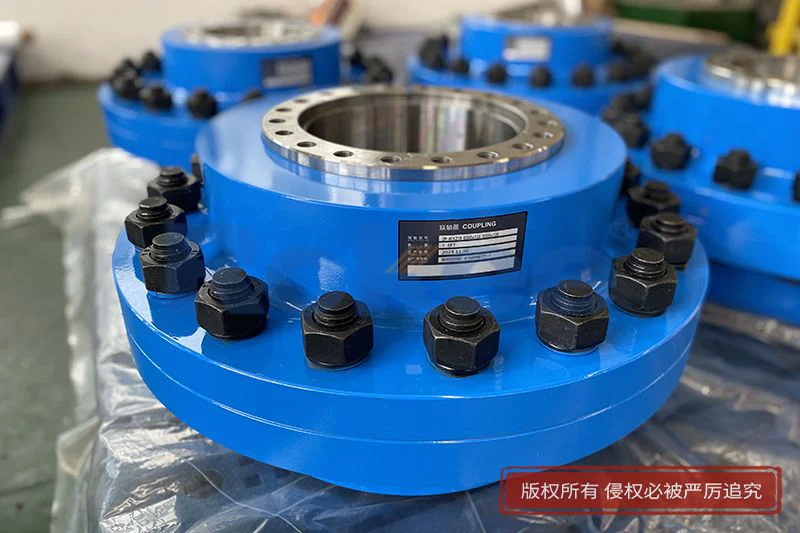

胀紧联轴器

胀紧联轴器是一种通过机械胀紧原理实现轴与轴或轴与轮毂无键连接的传动部件,兼具高精度传递扭矩和便捷拆装的特点。胀紧套联轴器核心设计利用摩擦传动原理,通过螺栓紧固或液压加压使胀套产生径向形变,从而与轴、毂形成紧密配合。扭矩通过胀套与轴、毂间的摩擦力传递。拧紧螺栓时,胀套内外锥面受压扩张,消除配合间隙,形成无相对滑动的刚性连接。

特点与优势

无键连接

避免键槽加工,降低轴与孔的制造精度要求,适配公差范围广。高传动效率

无相对滑动,扭矩传递损失小,部分型号传递效率达99%以上。维护简便

免润滑设计,停机时可目视检查;拆卸时松开螺栓,无需专用工具。安全保护

超载时胀套打滑,保护主体设备免受损坏。环境适应性

耐腐蚀、耐高温,部分型号可在酸、碱环境中长期运行。

在机械传动系统中,轴与轮毂的联结精度直接决定设备运行的稳定性与效率。胀紧联轴器作为一种基于摩擦传动原理的无键联结装置,凭借其独特的结构设计与优越的传动性能,已广泛应用于各类工业场景,成为衔接动力源与工作机构的关键核心部件。它摒弃了传统键联结对轴体的削弱问题,通过机械胀紧产生的抱紧力实现扭矩传递,为传动系统提供了更可靠、更精准的联结解决方案。

胀紧联轴器的核心工作原理基于摩擦力学原理,其结构主要由内外锥环、高强度螺栓等关键部件组成。安装时,通过对角分步拧紧螺栓,使内外锥环产生轴向相对位移,进而在轴与轮毂的配合面之间形成巨大的径向抱紧力。这种抱紧力会让配合面之间产生足够的静摩擦力,当主动轴旋转时,扭矩便通过摩擦力平稳传递至从动轴,实现无间隙、无冲击的动力传输。值得注意的是,这种无键联结方式不会在轴体上开设键槽,避免了传统键联结带来的应力集中问题,有效保护了轴与轮毂的结构完整性,延长了整个传动系统的使用寿命。

相较于传统联结方式,胀紧联轴器具备多项显著优势。其一,对中精度高,由于其依靠锥面胀紧实现贴合,配合面接触均匀,能有效保证轴与轮毂的同轴度,减少传动过程中的振动与噪声,特别适用于对旋转精度要求较高的设备。其二,安装与拆卸便捷,无需借助加热、冷却或加压等特殊设备,仅需使用扭矩扳手按规定力矩拧紧或松开螺栓即可完成安装与拆卸,大幅降低了设备装配与维护的工作量。其三,过载保护功能突出,当传动系统出现过载情况时,胀套与轴之间会产生可控的相对滑动,从而切断扭矩传递,避免电机、减速器等核心设备因过载受损。此外,胀紧联轴器还支持多套串联使用,可根据传动载荷需求灵活调整,适配不同工况条件。

凭借这些优势,胀紧联轴器的应用场景覆盖了众多工业领域。在重型机械领域,如矿山破碎机、钢铁烧结机等设备中,它承担着大扭矩传递的重任,确保设备在高负荷工况下稳定运行;在新能源领域,风力发电机组的增速器与主轴联结、光伏设备的传动系统中,胀紧联轴器的高精度与高可靠性保障了能源转换效率;在精密制造领域,数控机床、自动化生产线的伺服电机与滚珠丝杠联结中,其无间隙传动特性有效提升了设备的加工精度与运动控制精度。此外,它还广泛应用于包装机械、印刷机械、输送设备等轻工业领域,成为现代工业传动系统中不可或缺的关键部件。

要充分发挥胀紧联轴器的性能,规范的安装与维护至关重要。安装前,需对轴、轮毂及胀紧联轴器本身进行全面检查,清除配合面的油污、铁屑与锈蚀,确保表面清洁无缺陷;同时要严格核对尺寸参数,保证配合公差符合设计要求。安装过程中,必须采用对角交叉、分步拧紧的方式紧固螺栓,使用扭矩扳手控制拧紧力矩,确保各螺栓受力均匀,避免出现安装偏心或胀套变形。安装完成后,应进行空载试运行,检查设备是否存在异常振动、噪声等情况,确认无误后方可投入正式运行。

日常维护过程中,需建立定期检查制度,关注螺栓是否松动、配合面是否出现磨损或锈蚀等问题,对于在潮湿、多粉尘等恶劣环境下工作的设备,应适当增加检查频率。清洁维护时,需使用专用清洁剂与无尘布,避免使用腐蚀性清洁剂损伤部件表面;外露部件应定期涂抹防锈油脂,防止锈蚀。若发现联轴器出现严重磨损、裂纹等故障,应及时更换同型号规格的产品,更换过程需严格遵循安装规范,确保更换后传动系统的可靠性。

随着工业制造技术的不断发展,对传动系统的精度、可靠性与适配性要求日益提高。胀紧联轴器以其独特的无键联结设计、优越的传动性能与广泛的适配能力,在现代工业发展中发挥着越来越重要的作用。无论是重型工业的高负荷传动,还是精密制造的高精度控制,它都以稳定可靠的表现保障着设备的高效运行,成为机械传动领域中具有价值的基础部件。规范的选型、安装与维护,能进一步挖掘其性能潜力,为工业生产的顺利开展提供坚实保障。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《胀紧联轴器》更新于2026年1月12日