万向节联轴器传动效率

万向节联轴器的传动效率是评估其性能的关键指标之一,通常可以达到97%-99%的高效率范围。万向节联轴器作为机械传动系统中的关键部件,其传动效率直接影响着整个系统的能耗和性能表现。万向节联轴器的核心功能是在两轴存在夹角的情况下传递动力和旋转运动。与传统联轴器不同,万向节联轴器能够补偿一定范围内的轴线偏差,这使得它在许多工业应用中成为不可替代的传动元件。

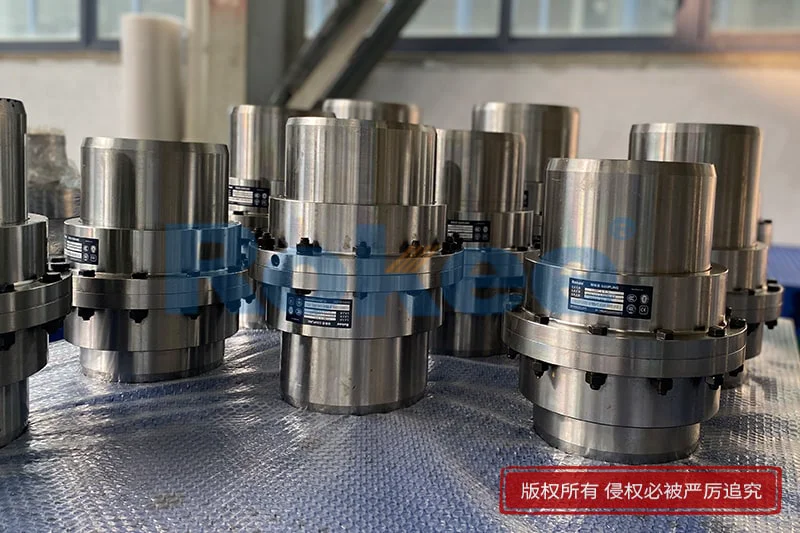

球笼式万向节(又称等速万向节)是目前效率较高的一种万向节联轴器。其内部结构包含外圈、内圈、钢球和保持架(笼子)等组件。外圈通常是一个带有球槽的环形部件,内圈则是带有对应球槽的星形部件。钢球被精密地放置在内外圈的球槽中,并通过保持架固定位置。这种精巧的结构使得万向节在转动时,钢球可以在球槽内滚动,从而适应轴线的角度变化。当两个旋转轴之间存在角度时,普通万向节会导致输出轴的速度波动,引起振动和噪音。而球笼式万向节通过其独特的结构,使钢球在球槽中的运动轨迹能够精确补偿角度变化,确保输入轴和输出轴的转速保持一致,实现平稳的动力传递。

万向节联轴器的实际传动效率会受到多种因素的影响,包括工作角度、转速、负载条件以及润滑状态等。当轴间夹角小于25°时,传动效率通常可维持在较高水平;但随着夹角的增大,效率会逐渐降低。

万向节联轴器的高效率优势在长期运行和大功率应用中尤为明显。虽然其初始成本可能高于普通联轴器,但通过节能降耗带来的长期经济效益往往更为显著。

在工业传动系统与动力传递场景中,万向节联轴器作为实现不同轴线轴体间扭矩传递的关键部件,其传动效率直接关系到整个机械系统的能量利用率、运行稳定性与能耗水平。传动效率本质上是联轴器输出功率与输入功率的比值,反映了能量在传递过程中的损失程度,这一指标受到结构设计、工况条件、材料选择等多重因素的综合影响,同时也可通过针对性的优化措施实现提升。

万向节联轴器的传动效率存在一定的范围区间,不同结构类型的产品在效率表现上存在差异。通常情况下,常见万向节联轴器的传动效率可达95%-99%,其中十字轴式万向联轴器的效率约为95%-98%,球笼式万向联轴器效率可达到98%以上,而膜片式万向联轴器因采用无接触式传动结构,减少了摩擦损耗,效率能高达99%。这种效率差异的核心原因在于不同类型产品的扭矩传递路径与接触方式不同,例如十字轴式依靠十字轴与轴承的配合传递扭矩,存在一定的摩擦损耗,而膜片式通过弹性膜片的变形传递扭矩,避免了刚性接触带来的能量损失。需要注意的是,这些效率数值并非固定不变,在实际应用中会受到多种外部条件的影响而发生波动。

角度偏差是影响万向节联轴器传动效率的关键因素之一。万向节联轴器的核心优势在于能够适应两轴间的角度偏差,但这种偏差会直接导致扭矩传递的不均匀性,进而增加能量损耗。相关研究表明,偏转角度每增加5°,传动效率可能会下降0.5%-1%。当两轴夹角较小时,扭矩传递路径相对平稳,摩擦损耗较小,效率维持在较高水平;随着夹角增大,十字轴与轴承之间的受力会变得不均匀,局部磨损加剧,同时会产生额外的惯性力矩,导致能量损失增加。对于十字轴式万向联轴器而言,减小输入轴与输出轴的夹角是提升其传动效率的重要途径,而球笼式万向联轴器因结构设计优势,在较大夹角下的效率稳定性相对更优。

润滑条件与摩擦损耗直接关联,对传动效率产生显著影响。万向节联轴器的转动部位如十字轴与轴承、球笼与钢球等,在相对运动过程中会产生摩擦,合理的润滑能够在接触面形成油膜,减少摩擦阻力与磨损。优质润滑剂可使摩擦损耗降低约15%,从而有效提升传动效率;反之,润滑不足、润滑剂老化或选型不当,会导致接触面出现干摩擦或半干摩擦,不仅会大幅降低效率,还可能加速部件磨损,缩短使用寿命。在高温、高湿度或多尘等恶劣工作环境下,润滑剂的性能易受影响,需通过加强密封防护、定期更换润滑剂等方式维持良好的润滑状态,保障传动效率稳定。

制造精度与装配质量也是影响传动效率的重要环节。零件制造精度不足,如十字轴轴颈的圆度偏差、球笼滚道的加工精度不达标,会导致部件配合间隙不均匀;装配过程中若出现轴线不对中、紧固力矩不足等问题,会使传动过程中产生额外的振动与冲击,增加能量损耗。高精度加工工艺可将关键部件的配合间隙控制在合理范围,减少传动过程中的冲击与摩擦,而规范的装配流程能确保两轴的同轴度偏差符合要求,避免出现额外负载。例如,通过三维建模与精密加工技术,可将叉头法兰面的加工精度控制在较小误差范围内,显著降低设备运行时的振动噪声,提升传动效率。

在实际应用中,提升万向节联轴器的传动效率需结合场景需求进行综合优化。材料选择方面,采用高强度、耐磨性能优异的合金材料,可减少部件磨损,延长使用寿命,同时降低因材料变形带来的能量损失;结构优化上,通过有限元分析等技术对关键部件的形状与尺寸进行调整,如优化球笼的结构设计,可降低接触应力,减少摩擦损耗。对于动态负载波动较大的场景,可通过选用弹性补偿性能较好的类型,减少负载变化对传动效率的影响。此外,定期的维护保养也不可或缺,包括检查部件磨损状态、及时更换老化零件、保障润滑效果等,这些措施能有效维持传动效率的稳定性,延长设备使用寿命。

万向节联轴器的传动效率是多种因素共同作用的结果,其数值高低直接影响机械系统的整体性能。在设计与选型过程中,需根据工况条件如角度偏差范围、负载特性、工作环境等,合理选择联轴器类型;在使用与维护阶段,通过保障润滑质量、控制装配精度、定期检修等措施,减少能量损耗。随着材料技术、加工工艺与智能化技术的发展,万向节联轴器正朝着更高效、耐用、智能的方向发展,通过结构优化与技术创新,其传动效率将得到进一步提升,为工业生产与机械装备的节能化发展提供更有力的支撑。

万向节联轴器厂家,万向节联轴器生产厂家,万向节联轴器制造厂家,荣基工业科技(江苏)有限公司

《万向节联轴器传动效率》更新于2026年1月14日