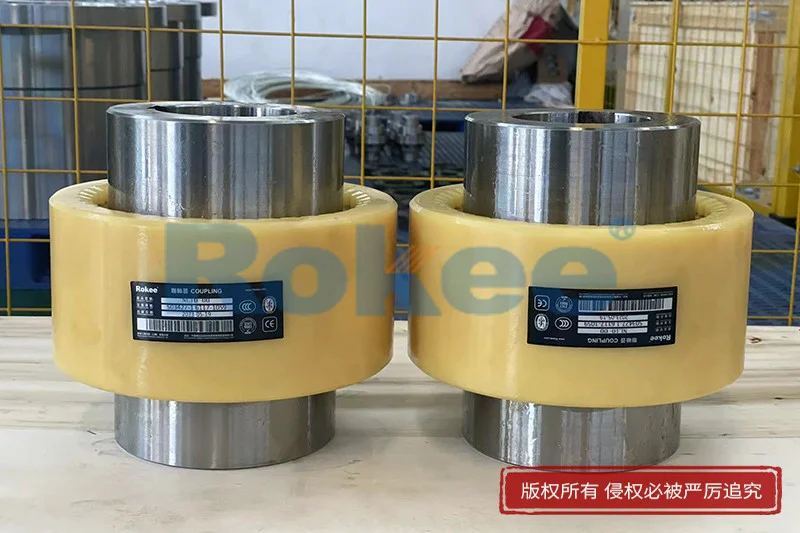

NL联轴器

NL联轴器是一种以尼龙内齿套为核心结构的弹性联轴器,专为高精度传动需求设计。采用增强尼龙内齿套,具备耐磨、耐油、抗冲击特性,可在-30℃~120℃环境下稳定工作;弹性尼龙齿能有效吸收振动和补偿径向/角向偏差,降低设备冲击损耗;标准化孔径覆盖12-65mm,支持快速更换。

在工业机械的传动系统中,联轴器作为连接主动轴与从动轴的核心部件,承担着扭矩传递、偏差补偿、振动缓冲的关键职责。其中,NL联轴器凭借其独特的材料特性与结构设计,在众多传动场景中展现出显著优势,成为兼顾可靠性与经济性的理想选择。它以尼龙内齿圈为核心传动媒介,融合了金属部件的刚性与高分子材料的柔性,为各类机械装备的平稳运行提供了有力保障。

NL联轴器的结构设计兼具简洁性与合理性,主要由半联轴器、尼龙内齿圈、外齿轴套及连接螺栓等关键部件构成。半联轴器通常采用铸铁、铸钢或优质45#钢等材料经铸造或锻造而成,通过键连接与设备传动轴紧密贴合,是扭矩传递的基础载体。外齿轴套多选用高强度合金钢材,经精密加工与热处理工艺处理后,齿面硬度高、精度优良,能够与尼龙内齿圈形成精准啮合。作为整个联轴器的核心弹性部件,尼龙内齿圈采用特殊配方的高强度尼龙材料(如MC尼龙、尼龙66)注塑成型,其齿形经过精准设计,既保证了与外齿轴套的契合,又凭借自身材料特性实现了多项功能升级。各部件通过连接螺栓紧密装配,形成结构紧凑、整体性强的传动单元,在运行过程中能够有效抵御外力冲击,保障传动稳定性。

独特的材料组合与结构设计,赋予了NL联轴器多项突出的性能优势。其一,优异的缓冲减振能力是其核心亮点。尼龙材料本身具有良好的弹性模量与阻尼特性,在传动过程中,尼龙内齿圈可通过自身弹性变形吸收系统产生的高频振动,降低设备运行噪音,同时缓解启动、制动等工况下的冲击载荷,减少对轴系及其他精密部件的损伤。其二,自润滑与耐磨特性显著降低了维护成本。尼龙材料天然具备低摩擦系数,无需额外加注润滑剂即可实现顺畅传动,避免了润滑剂泄漏造成的环境污染,同时减少了齿面磨损,延长了联轴器的使用寿命,尤其适用于不便频繁维护的场景。其三,良好的位移补偿能力提升了安装适配性。由于尼龙内齿圈的弹性特质,该联轴器可有效补偿两轴之间存在的轴向位移、径向位移与角位移,降低了对安装精度的严苛要求,便于现场安装调试,同时也能适应设备运行过程中因温度变化、负载波动产生的轴系偏移。此外,该类型联轴器还具备传动效率高、结构轻便、拆装便捷等优势,在中小转矩传动场景中,能量损耗远低于传统刚性联轴器。

基于上述性能优势,NL尼龙内齿式联轴器的应用场景覆盖多个工业领域,成为通用性极强的传动部件。在化工行业,它被广泛应用于各类泵体、搅拌机等设备的传动系统,其耐腐蚀性与无润滑特性能够适应复杂的化工介质环境,避免了润滑剂与物料的交叉污染。在食品与医药行业,得益于其清洁无污染、易清洁的特点,可安全应用于食品加工机械、制药设备的传动环节,符合行业卫生标准。在自动化生产线与机床设备中,精准的扭矩传递能力与稳定的运行状态,能够保障设备的精准定位与高效作业,提升生产精度与效率。此外,在风机、水泵、纺织机械、印刷机械、轻型工程机械等领域,NL尼龙内齿式联轴器也凭借其适配性强、可靠性高的特点,成为传动系统的优选部件。值得注意的是,该联轴器的适用工况存在一定边界,其工作温度范围通常为-20℃至70℃,在高温、重载或强腐蚀等极端环境下,需结合实际工况进行特殊选型或结构优化。

合理的选型与规范的使用维护,是充分发挥NL型联轴器性能、延长使用寿命的关键。在选型过程中,需关注传动系统的公称扭矩、许用转速、轴孔直径等核心参数,根据设备的实际负载与运行转速,选择匹配规格的联轴器型号。例如,小型轻载设备可选用公称扭矩较小的NL1、NL2型号,而中大型设备则需匹配NL5、NL6等大规格型号。安装环节,应确保轴面光滑无毛刺,严格控制轴系对中偏差,避免因安装不当导致齿面受力不均加剧磨损;紧固连接螺栓时,需采用扭矩扳手按规定扭矩值操作,防止螺栓过紧导致部件变形或过松引发运行松动。在日常维护中,应定期对联轴器进行外观检查,关注尼龙内齿圈的磨损情况、连接螺栓的紧固状态以及轴孔配合情况;对于在恶劣环境下运行的联轴器,需加装密封防护装置,防止灰尘、金属屑等杂质进入齿面啮合区域;若发现尼龙内齿圈出现严重磨损、裂纹等缺陷,应及时更换,避免因部件失效导致传动中断或设备损坏。

作为机械传动领域的重要组成部分,NL内齿式联轴器以其独特的性能优势,在提升设备运行稳定性、降低维护成本、扩大安装适配性等方面发挥着不可替代的作用。随着工业制造技术的不断发展,其材料配方与结构设计也在持续优化,适用范围将进一步拓展。在实际应用中,只有充分结合工况需求进行科学选型、规范安装与定期维护,才能更大限度发挥其传动效能,为各类工业设备的高效、安全运行提供可靠保障。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《NL联轴器》更新于2026年1月8日