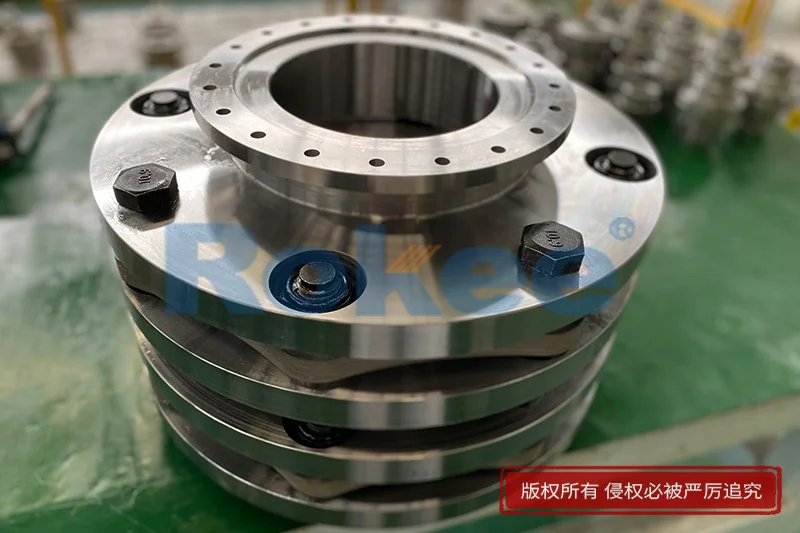

电机组膜片联轴器

在电机组的动力传输系统中,膜片联轴器扮演着不可或缺的角色,它凭借独特的结构设计与稳定的传动性能,成为连接电机与被驱动设备的核心部件。与传统联轴器相比,其无需润滑、维护便捷的特性,使其在各类工业场景中得到广泛应用,从常规机械加工到新能源发电等领域,都能看到它的身影。

膜片联轴器的核心工作部件由一组薄型金属膜片组成,通常采用韧性优良的不锈钢材料叠加制成,搭配轴衬、垫圈及连接螺栓组装形成完整的膜片组。这些膜片并非松散叠加,而是通过精准定位啮合为一体,既能保证扭矩传递的稳定性,又能通过自身弹性变形实现偏差补偿。其扭矩传递方式具备无延时的特点,动力通过膜片组的纯拉伸作用传递,具体路径为驱动端螺栓带动膜片受力,再由另一侧螺栓将动力传递至被驱动端,形成对称且高效的传动链路,有效减少动力损耗。

偏差补偿能力是膜片联轴器的核心优势之一,在电机组运行过程中,受安装误差、设备振动、温度变化等因素影响,轴系间难免出现角度、轴向或平行方向的偏移,而膜片联轴器可通过膜片的柔性弯折实现这些偏差的补偿。单个膜片组多适用于角向或轴向偏差补偿,若需应对平行性偏差,则需通过两组膜片组配合实现,这种设计能有效缓解轴系间的附加应力,避免电机与被驱动设备因偏差过大而受损。同时,金属膜片的刚性特质使其具备较高的抗扭刚度,传动过程中无弹性滑动,可保证精准的传动比,适用于对转速与精度要求较高的电机组工况。

在不同电机组应用场景中,膜片联轴器的适应性表现突出。在新能源发电领域,如风力发电机组中,它需连接齿轮箱与发电机,承受复杂力学载荷与振动冲击,同时适应户外极端温度、湿度及沙尘环境,其优良的材质与结构设计能减少振动磨损,对电网故障及发电机短路等情况起到一定保护作用,保障机组长期稳定输出能源。在工业泵组、压缩机等电机驱动设备中,其无润滑的特性可避免润滑油泄漏污染工况,降低维护成本,同时耐受设备启停时的惯性冲击,延长整机使用寿命。而在腐蚀环境下,选用耐腐蚀材质制成的膜片,可有效抵御潮湿、化学介质的侵蚀,维持传动性能稳定。

膜片联轴器的使用寿命与安装精度、运行工况及维护措施密切相关,常见故障多由操作不当或维护不及时引发。其中,膜片断裂是较为严重的故障类型,多因长期过载运行、安装对中偏差过大、材料疲劳或腐蚀环境影响所致。为避免此类故障,需确保运行负载不超过额定范围,安装时采用精准对中手段调整轴系偏差,定期检查膜片状态,发现裂纹及时更换。螺栓松动也是常见问题,会导致运行中出现异响、振动增大,需通过规范预紧力操作,搭配防松措施,定期复紧螺栓,避免因振动导致连接松动。

振动超标同样会影响电机组运行稳定性,其成因包括膜片组动平衡不良、安装基础刚度不足、轴系冷热态位移等。针对这类问题,需对膜片组进行动平衡校正,确保质量分布均匀,加固安装基础提升刚度,同时考虑温度变化带来的影响,选用适配的补偿结构。日常维护中,应建立完善的检查机制,定期清理膜片组间隙内的异物,监测运行温度,高温工况下可选用专用润滑剂减少摩擦,低温环境则需注意材质的韧性保持,避免膜片因低温脆化受损。

选型环节对膜片联轴器的使用效果至关重要,需结合电机组的额定扭矩、转速、连接设备类型及轴径参数综合考量,同时兼顾工况环境特点。高负荷场景可选用高强度合金材质的膜片,提升抗疲劳能力;腐蚀环境优先选择耐腐蚀材料,延长使用寿命。安装过程中,需严格控制对中精度,避免偏差超过允许范围,螺栓预紧力需调整至合理区间,既保证连接牢固,又防止膜片过度变形。

作为电机组动力传输的关键部件,膜片联轴器以其高效传动、偏差补偿能力强、维护便捷等优势,成为现代工业电机系统中的理想选择。通过科学选型、规范安装与定期维护,可充分发挥其性能优势,降低设备故障风险,减少非计划停机时间,为电机组的稳定运行提供坚实保障。随着工业技术的发展,膜片联轴器在材质优化、结构设计等方面不断升级,将进一步适应更严苛的工况需求,助力各类电机设备实现更高效率、更稳定的运行。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《电机组膜片联轴器》更新于2026年1月27日