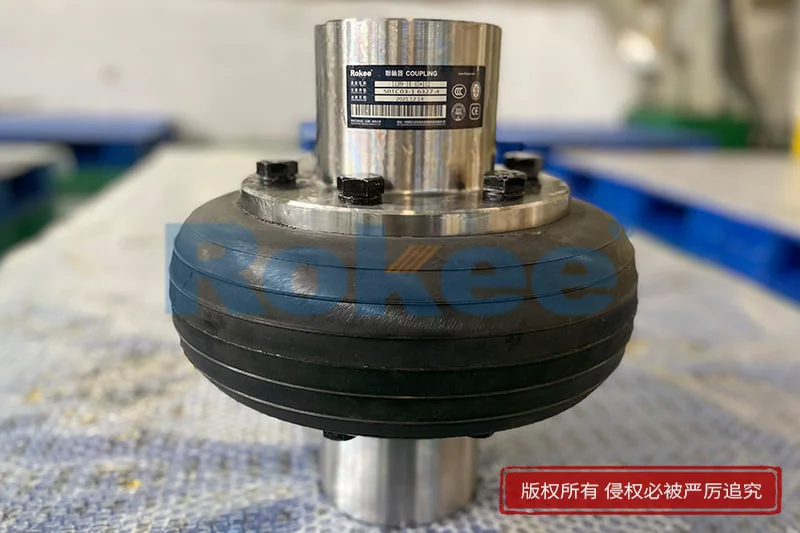

定制联轴器膜片组

定制联轴器膜片组并非简单的尺寸适配,而是一套围绕设备工况、传动需求与使用环境的精密工程匹配过程。作为连接动力源与执行机构的核心弹性部件,膜片组的定制质量直接影响传动系统的稳定性、响应速度与使用寿命,尤其在高速运转、重载冲击或复杂环境下,标准化产品难以满足专属需求,定制化方案成为保障设备高效运行的关键。

定制工作的起点的是全面梳理工况参数与安装条件,这是避免后续传动故障的基础。需精准采集设备的额定扭矩与峰值扭矩数据,后者通常出现在启动、刹车或物料卡阻等场景,需预留合理的安全系数以应对冲击负载。工作转速范围同样关键,不同转速对膜片组的动平衡精度、应力分布要求差异显著,转速越高,对振动控制的标准越严格。同时要明确安装空间限制,包括两轴端面间距、径向与轴向允许尺寸,以及轴孔直径、键槽规格与公差范围,这些数据直接决定膜片组的结构布局与连接方式。此外,现场环境信息不可或缺,温湿度波动、油污、粉尘、腐蚀性气体等因素,会影响材质选择与表面处理工艺的确定。

结构设计是定制联轴器膜片组的核心环节,需根据补偿需求与刚度要求优化方案。膜片组的结构形式分为单膜片组与双膜片组,前者更适用于两轴对心精度高、对扭转刚度要求严苛的场景,能有效补偿角向与轴向偏差,传递扭矩时稳定性强;后者则具备更优的径向补偿能力,可应对因机架热变形、基础沉降导致的多方向偏移,在跨轴连接中应用广泛。膜片的形状设计需通过力学分析优化,通过调整波形、开孔位置与厚度分布,消除应力集中现象,延长疲劳寿命。连接方式上,通常采用高强度螺栓配合专用垫圈实现紧固,螺栓的预紧力需精确控制,避免受力不均导致膜片偏载,同时保障传递扭矩时的可靠性,防止松动或磨损。

材质与表面处理的定制需兼顾强度、耐腐蚀性与适配性。膜片主体常用优质不锈钢材料,具备良好的挠性与抗疲劳性能,可通过叠合多片薄板的方式提升承载能力,叠合数量需根据扭矩需求计算确定。对于重载工况,可选用高强度合金材料,经调质处理后增强刚性与抗变形能力;在潮湿、多腐蚀介质的环境中,需选用耐蚀性更强的材质,搭配针对性的表面处理工艺。常见的表面处理方式包括镀镍、达克罗涂层等,能有效抵御潮湿、油污与化学气体侵蚀,避免材质锈蚀影响使用寿命,而普通发黑处理仅适用于干燥、清洁的工况环境。

动平衡精度的定制匹配是保障高速运转稳定性的关键。运转速度越高,振动对设备的影响越明显,需根据实际转速确定对应的动平衡等级,等级数值越低,平衡精度越高,高速运行时的振动越小。在定制过程中,需通过专业设备对膜片组进行动平衡校正,确保运转时的振动值控制在合理范围,减少对主轴轴承、电机等部件的损耗,同时提升传动同步精度。对于精密传动场景,还需结合扭转刚度与转动惯量进行优化,高刚度设计可保障动态响应速度与定位精度,而较小的转动惯量能降低电机负载,避免影响设备启停与调速性能。

定制方案确定后,样品测试与验证环节不可或缺,这是检验设计合理性与适配性的步骤。将定制样品装机后,需在真实工况下持续监测运行状态,包括振动值、温升情况与运行噪音,对比更换前后的设备性能差异。同时验证膜片组的补偿能力与扭矩传递稳定性,检查是否存在应力集中、连接松动等问题。针对测试中发现的问题,与技术团队沟通优化,调整结构设计、材质选择或加工工艺,形成设计、测试、优化的闭环流程。小批量试装验证通过后,方可进入批量生产与应用,确保定制的膜片组完全适配设备需求。

总而言之,定制联轴器膜片组是一项融合工况分析、结构力学、材料科学与工艺优化的系统工程。每一个环节的精准把控,都是为了让膜片组在传动系统中发挥更优性能,既满足设备的专属运行需求,又能提升整体传动效率与可靠性,为各类工业设备的稳定运行提供核心保障。无论是高速精密机械、重型负载设备,还是复杂环境下的传动场景,科学合理的定制方案都能让联轴器膜片组成为适配设备的动力关节。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《定制联轴器膜片组》更新于2026年1月27日