万向轴联轴器加工方式

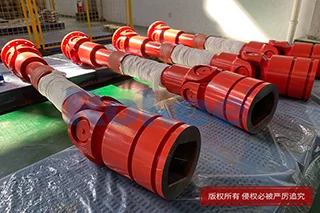

在工业传动系统中,万向轴联轴器作为连接不同轴系、传递扭矩并补偿位移偏差的关键部件,其加工质量直接决定了传动效率、运行稳定性和使用寿命。从冶金矿山的重载设备到精密机械的动力传输,不同应用场景对万向轴联轴器的精度、强度和耐磨性提出了差异化要求,这也推动了加工工艺的多元化发展。

加工前的精准筹备是保障万向轴联轴器加工质量的基础,核心在于材料选型与毛坯制备。材料选择需根据工况需求匹配性能,重载场景下多采用42CrMo、35CrMo等合金钢,这类材料抗拉强度可达1080MPa以上,屈服强度超过930MPa,能在-40℃至200℃的恶劣环境中保持性能稳定;轻载精密场景则可选用优质碳钢搭配表面强化处理。毛坯制备以锻压工艺为主,通过1000吨级以上摩擦压力机实现金属材料的塑性变形,使坯料致密度达到99%以上,同时让金属流线沿受力方向合理分布,显著提升零件抗疲劳性能。部分复杂结构的毛坯还会采用精密模锻工艺,材料利用率可提升至85%以上,减少后续加工余量。

核心加工工序是塑造万向轴联轴器结构与精度的关键,涵盖切削加工、焊接加工等核心环节。切削加工主要针对十字轴、叉头、法兰等关键零部件,已从传统分步加工升级为数字化集成加工。以叉头加工为例,通过三维建模技术模拟受力分布优化结构后,利用龙门加工中心或五轴联动加工中心实现一次装夹完成法兰面、键槽、油孔等所有特征的加工,形位公差可精准控制在0.05mm以内,表面粗糙度达Ra0.8μm,较传统工艺效率提升3倍以上。十字轴作为核心传动元件,采用车削-磨削-超精加工的复合切削工艺,轴颈同轴度误差控制在0.01mm以内,表面粗糙度可低至Ra0.2μm,确保与轴承的精密配合。

焊接加工主要应用于一体式结构的万向轴联轴器,解决焊缝强度与密封性问题。当前主流采用气体保护自动焊工艺,通过惰性气体隔绝空气,减少焊缝气孔、夹渣等缺陷,焊缝熔深比可达1:3,缺陷率低于0.02%,显著提升焊缝抗拉强度和疲劳寿命。对于大型万向轴联轴器的壳体焊接,还会采用焊前预热、焊后缓冷的工艺,降低焊接残余应力,避免后续使用中出现焊缝开裂。

后续处理工序是提升万向轴联轴器性能的关键补充,核心包括热处理与表面处理。热处理的核心目标是实现“外硬内韧”的复合性能,通常采用调质处理(淬火+高温回火),使零件整体硬度达到HRC28-32,兼顾强度与韧性;对十字轴轴颈、叉头受力面等关键部位,还会额外进行表面渗碳淬火处理,使表面硬度提升至HRC58-62,增强耐磨性。为精准控制热处理质量,多采用连续式网带炉实现均匀加热与冷却,硬度波动范围可控制在±2HRC以内。表面处理则根据防腐需求选择,常规场景采用磷化、电泳处理,恶劣腐蚀环境则采用镀锌或喷涂耐磨防腐涂层,延长产品使用寿命。

全流程质量管控贯穿万向轴联轴器加工的始终,是保障产品一致性与可靠性的核心支撑。原材料入库时,通过光谱分析仪检测化学成分,确保C、Si、Mn等元素含量符合标准;锻压后采用超声波探伤排除内部裂纹、疏松等缺陷;切削加工过程中,利用三坐标测量机进行实时尺寸检测,及时修正加工偏差;成品装配后,需通过扭矩测试台进行过载测试(通常为额定扭矩的200%),并借助动平衡机完成精度检测,高速场景下平衡精度需达到G1级以上,确保运行时振动幅度符合要求。整个加工过程设置9道以上质检节点,实现从原材料到成品的全程追溯。

随着工业4.0的推进,万向轴联轴器加工正朝着智能化、精准化方向升级。数字化建模与仿真技术的应用的,可提前预判加工过程中的应力分布,优化工艺参数;自动化加工生产线的普及,实现了从毛坯到成品的无人化作业,加工效率提升50%以上的同时,进一步保障了加工精度的一致性。未来,随着碳纤维复合材料等新型材料的应用,以及智能监测技术与加工工艺的融合,万向轴联轴器加工将在轻量化、长寿命、智能化方向实现更大突破,更好适配新能源、航空航天等新兴领域的传动需求。

万向轴联轴器的加工是一项系统性工程,需通过精准的材料选型、先进的核心加工工艺、完善的后续处理和严格的质量管控,才能实现性能与工况的精准匹配。不同加工方式的融合与升级,不仅提升了产品质量,更推动了工业传动系统的高效化发展。

万向轴厂家,万向轴生产厂家,万向轴制造厂家,荣基工业科技(江苏)有限公司

《万向轴联轴器加工方式》更新于2025年12月31日