非标传动轴

在机械传动系统中,传动轴承担着衔接动力输出端与执行机构的核心职责,而非标传动轴则是为适配特殊工况、空间限制或专属性能需求而生的定制化部件,打破了标准件的通用性局限,成为诸多特殊设备稳定运行的关键支撑。与标准化产品不同,非标传动轴的设计与制造需完全依托具体应用场景的参数要求,从材料选型到工艺规划都体现着针对性,广泛服务于工程机械、农业机械、轨道交通、工业机器人等多个领域。

材料选择是非标传动轴制造的基础环节,直接决定其承载能力、抗疲劳性能与使用寿命。传统场景中,中碳合金钢凭借优异的强度与韧性,成为承受高扭矩载荷的常用材料,经调质热处理后,可实现硬度与韧性的平衡,适配重型机械的复杂工况。随着轻量化需求的提升,铝合金、碳纤维复合材料等新型材料逐渐得到应用,这类材料能在保证传动效率的前提下降低部件重量,尤其适用于对设备自重有严格要求的场景。选材过程中,需结合工况中的扭矩参数、转速范围、环境温度及腐蚀条件综合判断,同时通过光谱分析验证材料化学成分,抽样进行拉伸、冲击试验,确保材料性能符合设计预期。

非标传动轴的加工工艺贯穿多个精密环节,每一步操作都直接影响性能。下料环节需通过精准切割控制材料尺寸,保证毛坯余量合理,切割面垂直度需严格把控,避免后续加工余量不足或误差累积。锻造工艺能优化材料内部组织结构的致密性,提升部件机械性能,之后经粗加工去除多余材料,形成初步轮廓。热处理是强化性能的关键步骤,通过淬火、回火等工艺优化材料微观组织,调整硬度与韧性,降低使用过程中疲劳断裂的风险,对于特殊工况,还可采用深冷处理消除残余应力,提升尺寸稳定性。

精加工阶段对精度控制的要求极高,通过车削、磨削等工序保证外径精度、同轴度与表面光洁度,减少运行过程中的摩擦磨损。对于带花键、键槽等结构的非标传动轴,需通过精密铣削确保齿形精度与啮合效果,直接影响扭矩传递效率。表面处理环节同样不可或缺,喷砂清理可去除氧化皮与杂质,磷化处理形成致密保护膜提升耐腐蚀性,喷丸强化则能引入压应力层,进一步提高抗疲劳性能,这些工艺的组合应用可延长传动轴在恶劣环境中的使用寿命。

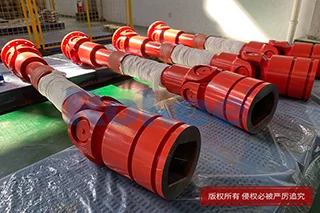

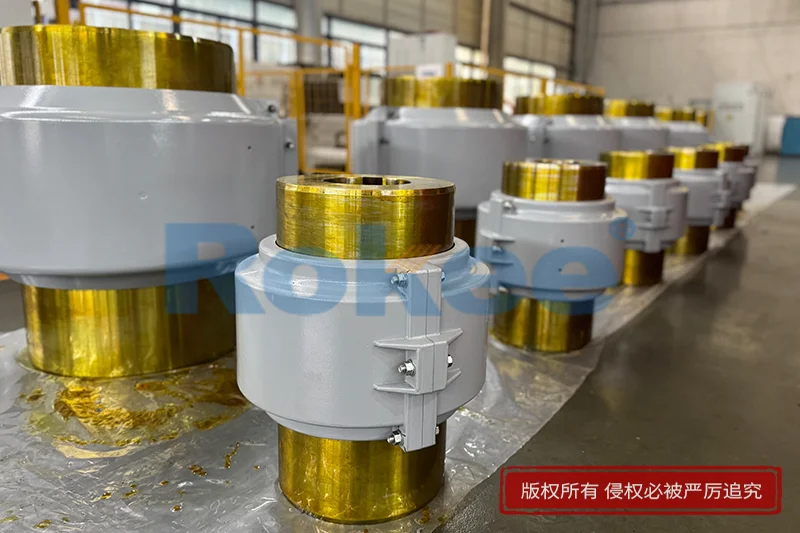

组装与检测是非标传动轴出厂前的重要保障,十字轴万向节、中央联轴器等核心组件的装配需保证转动灵活性,严格控制配合间隙。动平衡校正更是不可或缺的关键工序,由于制造误差或材料分布不均,传动轴高速旋转时易产生离心力,引发振动与噪声,通过动平衡机检测不平衡量,在特定位置添加配重或去重处理,可使质量分布趋于均匀,避免振动加剧部件磨损。对于长轴或多段轴系,还需考虑临界转速问题,通过调整支撑刚度、采用阻尼材料等方式抑制共振,确保高速运行时的稳定性。

在实际应用中,非标传动轴需应对多样化的复杂工况。工程机械作业时,不仅要承受高额扭矩,还需适应颠簸带来的角度偏移与瞬时冲击;工业机器人关节处的非标传动轴则追求轻量化与高精度,保障动作的流畅与精准;船舶、轨道交通领域的传动轴需耐受潮湿、高温等恶劣环境,对耐腐蚀与抗疲劳性能提出更高要求。这些场景的特殊性,决定了非标传动轴必须通过个性化设计,匹配具体的安装空间、动力参数与环境条件,才能实现动力的高效、稳定传递。

随着工业技术的升级,非标传动轴的设计与制造工艺也在持续优化。三维建模技术的应用的能精准模拟部件受力情况,优化结构设计以减少应力集中;自动化加工设备的普及提升了尺寸精度与生产一致性,缩短了定制周期;新型材料与热处理工艺的研发,进一步拓展了非标传动轴的应用边界。作为机械传动系统中的定制化核心部件,非标传动轴以适配性为核心,通过材料、工艺与设计的协同优化,为各行业特殊设备的可靠运行提供坚实支撑,成为工业生产中不可或缺的重要组成部分。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《非标传动轴》更新于2026年1月27日