法兰式万向节联轴器

在现代机械传动系统中,法兰式万向节联轴器是不可或缺的关键连接部件,它融合了法兰连接的稳固性与万向节的灵活性,能将两个轴线不在同一直线上的传动轴精准连接,实现动力高效传递的同时,补偿一定范围的角度偏转、径向位移和轴向位移,在多个工业领域发挥着重要作用。这种联轴器的核心价值在于适配复杂传动场景,化解设备安装与运行中的位移偏差问题,保障传动系统的稳定与高效。

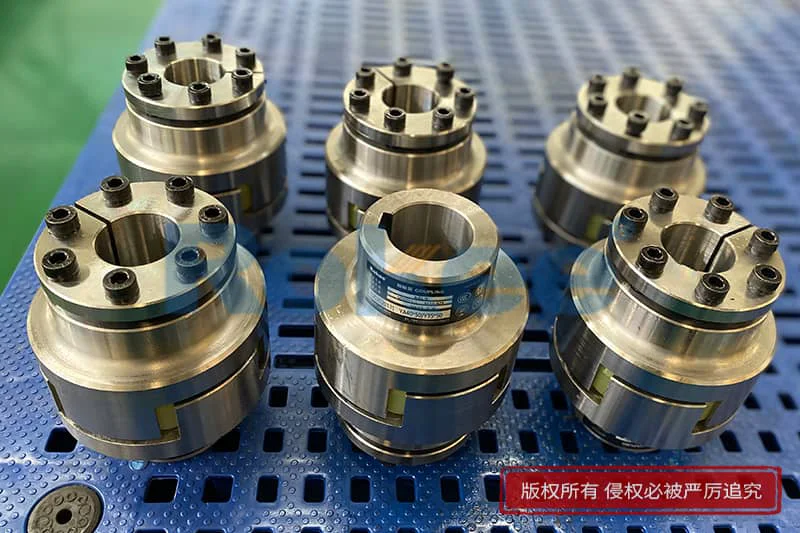

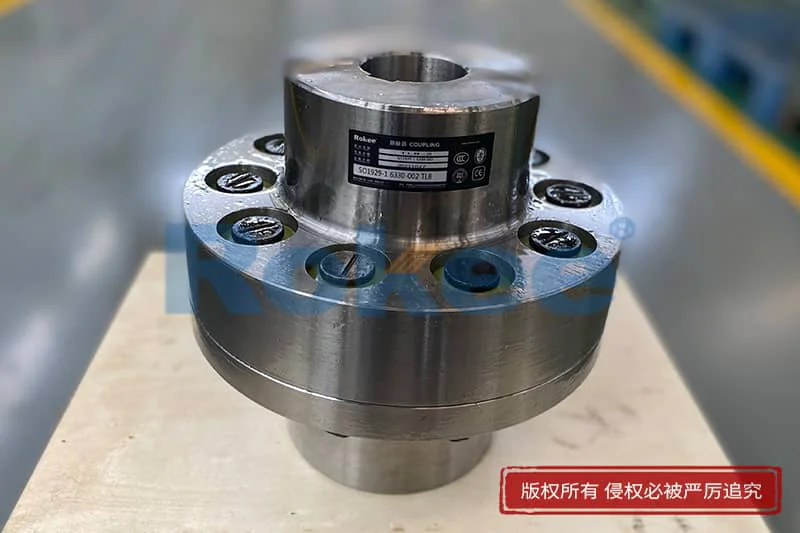

法兰式万向节联轴器的结构设计贴合传动需求,核心部件包括法兰盘、十字轴、万向节叉、滚针轴承及连接螺栓等,各部件协同工作形成可靠的传动结构。法兰盘作为连接核心,通过螺栓与主动轴、从动轴的法兰结构对接,依靠螺栓预紧产生的摩擦力,配合端面键或齿形啮合实现转矩传递,不同结构的法兰连接可适配不同载荷场景。十字轴是实现角度补偿的关键,通过与万向节叉的铰接配合,允许多方向角度变化,搭配滚针轴承可减少摩擦磨损,提升转动灵活性。部分型号还会增设伸缩花键副,可根据设备热胀冷缩或安装误差微调轴长,进一步增强工况适应性。整体结构多采用高强度钢材加工制成,部分场景会选用不锈钢材质提升抗腐蚀能力,通过精密加工保障各部件配合精度,满足重载、高速等复杂传动需求。

其工作原理基于灵活传动与精准补偿的结合,当电机带动主动轴旋转时,动力通过法兰盘传递至十字轴,再经另一端法兰盘传递给从动轴。即便两轴存在一定角度偏差或相对位移,十字轴与万向节叉的铰接结构仍能保持动力传递的连续性,避免位移偏差导致的传动卡顿或部件损坏。传动过程中,法兰连接的稳固性可防止动力传递中的松动,滚针轴承则降低十字轴与万向节叉的摩擦损耗,减少运行噪音与能量损耗,实现高效动力传输。不同工况下,联轴器的角度补偿范围有所差异,常规场景下轴线夹角不宜超过5°-45°,具体需结合实际型号与工况调整。

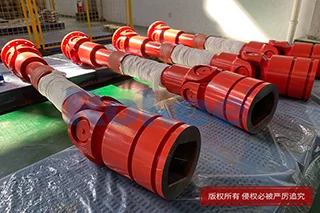

凭借优异的传动性能与适配性,法兰式万向节联轴器的应用场景覆盖多个重工业及通用工业领域。在冶金行业,它广泛应用于轧钢机、矫直机、卷取机等设备,适配大扭矩传动与动态角度调整需求,耐受频繁启停与负载波动;矿山机械中,破碎机、球磨机、输送机等设备需耐受恶劣工况与冲击载荷,该联轴器可通过角度与位移补偿,化解设备振动带来的传动偏差,保障生产连续性。船舶工业中,它用于船舶推进系统,实现长距离动力传输,适配船舶运行中的姿态变化;工程机械里,挖掘机、起重机等设备的传动系统依赖其补偿复杂工况下的位移偏差,保障作业稳定。此外,它还应用于造纸机械的烘干部、压光机,石油钻井设备,风力发电机组及大型试验台架等场景,适配不同载荷、转速与环境要求。

正确的安装与日常维护是延长法兰式万向节联轴器使用寿命、保障传动安全的关键。安装前需对各核心部件进行检查,确认无裂纹、变形、锈蚀或磨损超标情况,清理部件表面油污与杂质,保证安装面平整干净。同时需核对联轴器规格参数,确保额定扭矩、允许转速等指标与工况匹配,并准备扭矩扳手、激光对中仪等工具保障安装精度。安装时采用对角线分步紧固螺栓的方式,按照规定扭矩值操作,必要时加装防松部件增强牢固性,安装后需手动转动检查,确保无卡滞现象。两轴对中校准尤为重要,普通工况需保证角向偏差≤1°、径向偏差≤0.1mm/m,高速或重载工况要求更高,需通过激光对中仪精准校准。

日常维护需建立定期机制,关注润滑、磨损检查与清洁防护。润滑方面,需根据工况选用合适的润滑剂,普通工况可选用锂基润滑脂,高温、腐蚀性环境需选用专用耐高温或抗腐蚀润滑脂,定期通过注油嘴补充润滑脂,普通工况每300-500小时润滑一次,恶劣工况需缩短周期。磨损检查需每3-6个月开展一次,查看十字轴、轴承、花键副等部件的磨损、裂纹情况,当部件磨损超标时及时更换,建议每3-5年进行预防性部件更换。同时定期清理联轴器表面杂质,潮湿或腐蚀性环境需涂抹防锈油,高速工况下还需定期进行动平衡检测,避免振动加剧导致部件损坏。

随着机械制造技术的发展,法兰式万向节联轴器的结构设计与加工工艺不断优化,朝着更高精度、更强适应性、更便捷维护的方向演进。其结构设计更贴合细分工况需求,加工精度持续提升,可适配更高转速与更大扭矩的传动场景,同时通过优化润滑与密封结构,进一步延长维护周期,降低设备运营成本。作为机械传动系统的核心部件,法兰式万向节联轴器的性能提升,将助力各行业设备传动效率与稳定性的提升,为工业生产的高效开展提供可靠支撑。

万向节联轴器厂家,万向节联轴器生产厂家,万向节联轴器制造厂家,荣基工业科技(江苏)有限公司

《法兰式万向节联轴器》更新于2026年1月30日