热连轧大型主传动传动滑块轴套

在热连轧生产系统中,大型主传动滑块轴套是连接轧机与传动系统的核心部件,承担着传递轧制扭矩、保障轧辊同步运转的关键职责。热连轧工况下,设备需承受高温、重载、高频振动及瞬时冲击力,滑块轴套的结构合理性与运行稳定性直接影响整条生产线的作业效率、产品精度及运维成本。

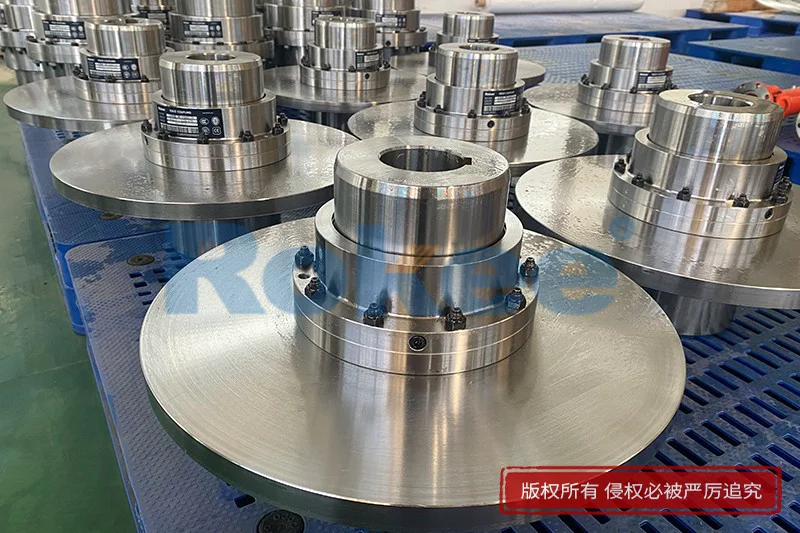

传统热连轧主传动滑块轴套多采用扁方与圆弧组合的定位承载结构,轴套与轧辊轴颈通过小间隙轴孔配合实现轴向插入式装配,依靠耐磨键板传递扭矩,同时借助上下圆弧面完成导向定位。这种结构设计初衷是满足现场快装快卸需求,便于换槽换辊作业,提升设备周转效率。但在实际轧制作业中,配合间隙的存在会引发一系列问题。由于轧制扭矩传递瞬间存在惯性差异,轧辊轴颈易在轴套内产生周向微动滑移,导致圆弧定位面与耐磨键板出现磨损,进而使配合间隙逐渐增大。间隙扩大不仅降低轧辊同步传动精度,造成轧件出口料型不稳、弯曲变形,影响高附加值产品的尺寸精度与成材率,还会加剧设备振动,对现场作业安全性构成潜在影响。

核心矛盾集中在检修便捷性与轧制稳定性的平衡上。若追求轧制时的零间隙高刚性需求,采用大过盈配合设计,虽能提升传动精度与结构刚性,但会导致轴套与轧辊轴颈分离困难,检修换辊时需借助液压千斤顶配合火焰加热实现热态分离,大幅延长停机时间,增加劳动强度。若维持小间隙配合以保障拆装效率,又难以规避磨损与精度下降问题,形成两难局面。此外,传统结构的滑块轴套还存在磨损后调整不便、对轧辊轴颈尺寸误差敏感性高、局部偏载风险大等缺陷,进一步制约了其在高精度轧制场景中的应用。

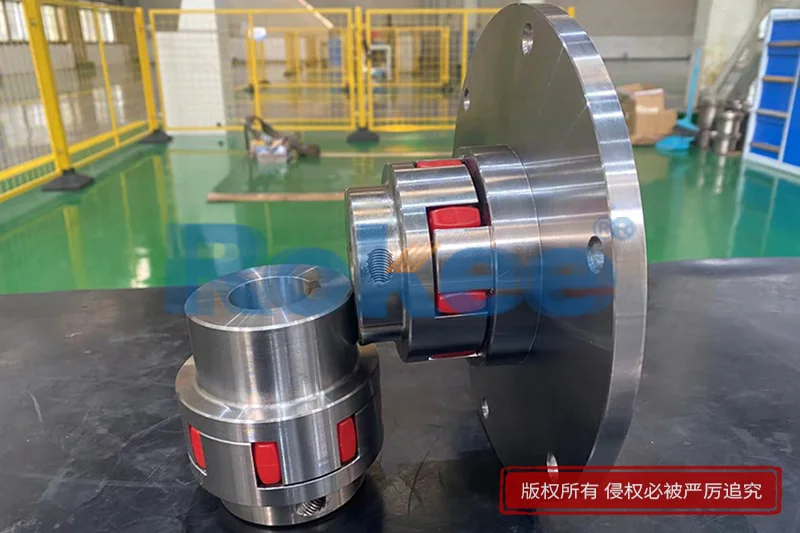

针对上述痛点,模块化可调结构成为滑块轴套技术改进的主流方向。通过优化轴套内部结构设计,采用镜像对称的夹紧机构,将调节键板与抱紧滑块作为核心功能单元,配合侧壁的调整螺栓形成独立调节模块,实现间隙补偿与刚性控制的动态平衡。在轧制作业时,通过调整螺栓施加径向压力,使调节键板与轧辊轴颈扁方面、抱紧滑块与圆弧面形成紧密过盈配合,彻底消除配合间隙,提升整体刚性与同步传动精度,有效避免微动磨损与冲击损伤。这种对称夹紧设计可实现单模块调节或多模块联调,能均匀分散轧制扭矩,避免局部偏载,显著提升结构可靠性。

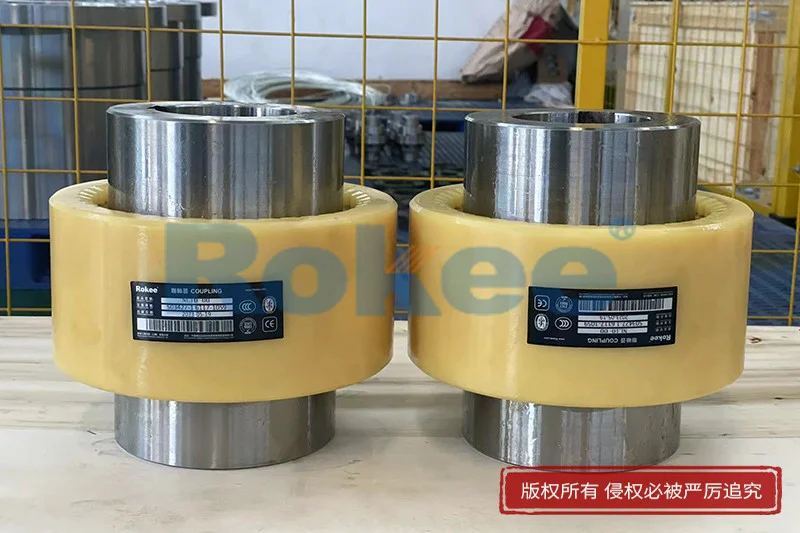

材质选用与热处理工艺对滑块轴套的使用寿命影响深远。考虑到高温重载工况需求,轴套本体多采用高强度合金钢,经锻造、正火回火及稳定性处理,确保基体具备足够的抗拉强度与冲击韧性。关键摩擦部位如调节键板与抱紧滑块,需优化硬度与耐磨性,通过渗碳处理形成均匀淬硬层,同时严格控制淬硬层深度与分布,避免齿根等应力集中部位因无淬硬层而提前断裂。实践表明,合理的热处理工艺可有效降低非金属夹杂物等级,提升材质纯净度,减少裂纹源产生,配合模块化结构设计,能使滑块轴套使用寿命显著延长。

改进后的滑块轴套在运维便捷性上实现了突破。当需要检修换辊时,只需反向旋转调整螺栓,即可释放径向压力,使配合面形成间隙,无需复杂加热或起重设备即可完成轴向分离,大幅缩短拆装工时。对于运行过程中出现的轻微磨损,可通过微调螺栓行程补偿间隙,无需更换整体部件,降低运维成本。同时,该结构对轧辊轴颈的尺寸误差与形位公差适应性更强,能通过人工外力夹紧补偿抵消加工误差带来的影响,提升设备装配兼容性。

在热连轧生产现场,优化后的滑块轴套已展现出显著应用价值。不仅能有效降低设备振动与冲击噪声,提升轧件尺寸精度与生产稳定性,还能减少非计划停机时间,提高换辊效率,为连续化生产提供保障。尤其在高附加值型材与棒材轧制中,其高精度同步传动能力可有效控制料型偏差,提升成材率。随着冶金技术向高效、精准、低耗方向发展,滑块轴套将进一步朝着集成化、智能化方向优化,通过融合在线监测与自动调节功能,实现磨损状态实时感知与间隙动态补偿,为热连轧生产线的高效运行提供更可靠的技术支撑。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《热连轧大型主传动传动滑块轴套》更新于2026年1月27日