轧辊万向轴

在冶金工业的轧机传动系统中,轧辊万向轴是不可或缺的核心部件,它如同连接动力源与执行机构的“关节”,默默承担着传递扭矩、补偿位移的关键使命,保障着轧机的稳定高效运行。这种部件的设计与性能,直接关系到轧制产品的质量、生产效率以及设备的整体使用寿命,在钢铁生产的复杂流程中占据着重要地位,却常常被淹没在大型设备的身影里,少有人特意关注其独特价值。

轧辊万向轴的核心功能是实现动力的平稳传递,同时应对运行过程中产生的多维位移。在轧机工作时,电机产生的巨大扭矩需要通过万向轴传递到轧辊,驱动轧辊高速旋转以完成钢板、钢管等产品的轧制。而在轧制过程中,由于轧制力的作用,轧辊轴承座、牌坊会产生弹性变形,再加上设备基础沉降、温度变化导致的热膨胀等因素,传动轴线的空间关系会处于动态变化中。此时,万向轴需要具备良好的轴向、径向及角向补偿能力,以此消除位移带来的不利影响,确保动力传递的连续性和稳定性,避免因传动中断或不稳定导致轧制产品出现瑕疵。不同类型的轧机对万向轴的要求存在差异,中宽厚板轧机需要万向轴传递更大的扭矩,而冷轧机则对传动的平稳性和精度有更高要求,这就需要根据实际工况进行针对性的结构设计与材料选择。

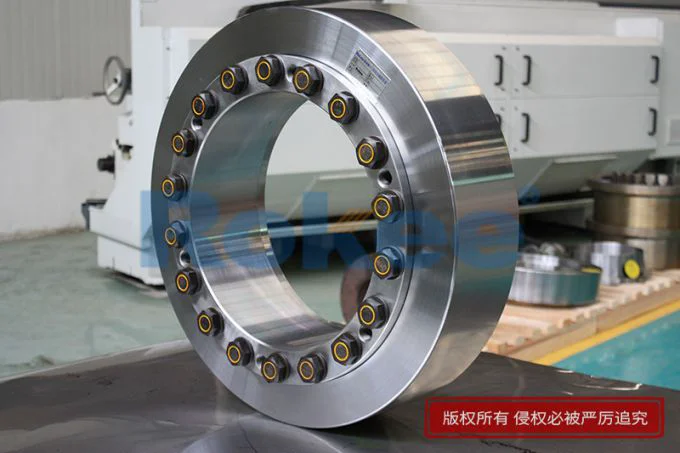

为了适应轧机严苛的工作环境,轧辊万向轴在结构设计和材料选择上都经过了精心考量。其核心部件通常采用高强度合金钢锻造而成,经过渗碳淬火或深层离子氮化等热处理工艺,使表面硬度达到较高水平,同时保证芯部具有良好的韧性,能够承受轧制过程中频繁的扭矩冲击与脉动,避免在重载工况下出现断裂或过度磨损。十字轴与叉头的过渡区域采用大圆弧或椭圆曲线优化设计,有效降低应力集中,提升抗疲劳性能,延长部件的使用寿命。在轴承系统方面,多选用高精度、重载的滚子轴承,并通过碟形弹簧组施加精确的轴向预紧力,消除游隙以提高系统刚度,确保传动过程中的稳定性。密封结构则采用多道唇形密封与非接触式迷宫密封的组合形式,选用耐高温、耐磨损的材料,有效阻挡轧制环境中的高温辐射、水汽、氧化铁皮等杂质侵入,保护内部润滑系统的正常工作,避免因润滑失效导致部件磨损加剧。

轧辊万向轴的应用场景与轧机的类型紧密相关,无论是用于轧制厚钢板的中宽厚板轧机,还是用于生产精密钢管的钢管轧机,亦或是用于加工薄板的冷轧机,都离不开它的支撑。在钢管轧机的主传动系统中,万向轴连接减速机与轧辊,承担着大扭矩、高转速的动力传输任务,其优异的动态平衡性能和减振效果,能够有效降低传动系统的振动与噪声,提升钢管的轧制精度。在冷轧机中,由于对产品精度的要求极高,万向轴需要具备更精准的传动稳定性,减少传动过程中的转速波动,确保轧制出的薄板厚度均匀、表面光滑。此外,在一些特殊的轧制场景中,万向轴还可以根据工况需求配置冷却润滑系统,实现持续油润滑,进一步增强在高温、重载环境下的可靠性。

科学的维护保养是延长轧辊万向轴使用寿命、保障其稳定运行的关键。由于工作环境恶劣,万向轴的润滑工作尤为重要,常用的润滑方式为人工定期加油,选用黏附力强、不易流失的润滑剂,确保各摩擦表面能够形成有效的油膜,减少磨损。日常使用中,需定期检查各连接螺栓的紧固状态,防止松动引发设备故障;按时加注指定型号的润滑剂,建议根据运行时长定期补充,保证润滑效果。同时,要注意观察万向轴运行过程中的异常声响或振动,一旦发现跳动剧烈或温升过高,应及时停机排查,检查轴承磨损情况和花键副配合间隙。对于密封件,要定期更换老化部件,避免杂质侵入导致内部磨损加剧,此外,建立设备运行档案,记录每次检修、更换零部件的时间与状态,有助于预判故障周期,实施预防性维护,更大限度延长万向轴的使用寿命。

随着工业技术的不断发展,轧辊万向轴也在朝着更智能、更可靠的方向升级。智能监测技术的集成应用成为趋势,在轴承座等关键位置安装振动加速度传感器和温度传感器,通过数据采集与分析,实现故障的早期预警,提前排查潜在问题,减少非计划停机时间。数字孪生技术的引入则可以建立万向轴的虚拟模型,结合实测载荷谱进行仿真分析,精准预测疲劳寿命,为维护计划的制定提供科学依据。新材料的研发与应用也将进一步提升万向轴的性能,轻量化、高强度的材料能够降低回转质量,提高传动效率,而更先进的润滑和密封材料则可以延长维护周期,适应更恶劣的工作环境。

作为轧机传动系统的“核心关节”,轧辊万向轴虽然结构不算复杂,却承载着冶金生产中不可或缺的使命。它的设计、制造、维护每一个环节都与生产效率和产品质量紧密相关,其性能的提升也将直接推动冶金工业的高质量发展。在重型装备制造业升级换代的进程中,轧辊万向轴将持续优化升级,以更优异的性能、更可靠的运行表现,为钢铁工业的稳定生产提供坚实保障,在默默奉献中彰显自身的核心价值。

万向轴厂家,万向轴生产厂家,万向轴制造厂家,荣基工业科技(江苏)有限公司

《轧辊万向轴》更新于2026年1月29日