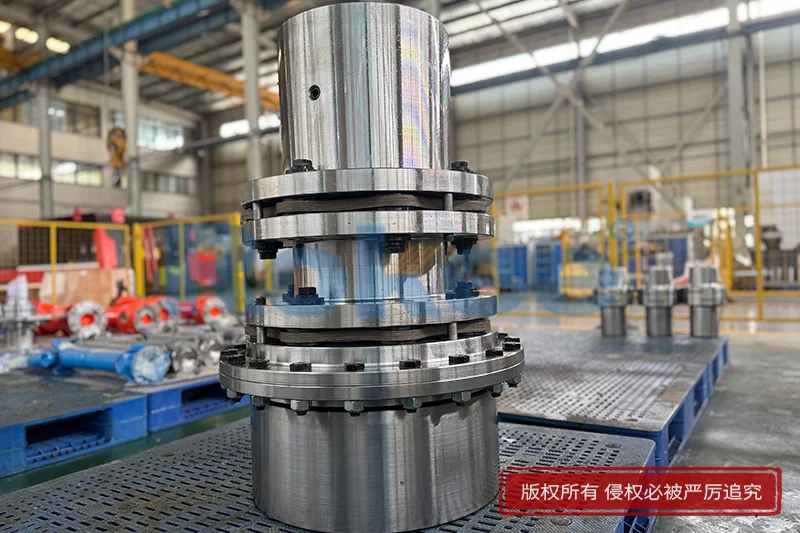

万向节联轴器组成

万向节联轴器是一种用于连接不同轴线并传递扭矩的机械装置,其核心功能是补偿两轴之间的角度偏差和相对位移。根据结构和工作原理的不同,万向节联轴器可分为多种类型,以下是其典型组成结构及分类详解:

核心组成部件

十字轴式万向节联轴器

十字轴:核心传动部件,四端通过轴承与万向节叉连接,允许轴向摆动。

万向节叉:分别与主动轴、从动轴连接,形成动力传递通道。

滚针轴承:安装在十字轴轴颈上,减少摩擦并承受径向载荷。

密封与润滑系统:包括油封、注油嘴等,确保轴承长期稳定运行。球笼式万向节联轴器

球形外环与星形内环:通过内外滚道配合传递扭矩。

传力钢球:6-8个钢球均匀分布在保持架中,确保等速传动。

保持架:固定钢球位置,使其位于两轴夹角的平分面上。

防尘套:保护内部润滑脂并防止污染物进入。球铰式/球销式万向节联轴器

球头与臼座:通过球形接触面实现多角度摆动。

弹性元件:如聚合物缓冲套,用于减振降噪。

限位结构:调节轴向位移范围,避免过载。

辅助结构组件

传动轴

用于连接两端万向节,部分设计为可伸缩式,以适应轴距变化。

高速运转时需进行动平衡处理,防止振动。中间支承

用于长传动轴的中间支撑,通常包含橡胶减振元件,补偿安装误差。连接件

法兰盘、花键、螺栓等,用于固定联轴器与轴端。

主要分类及特点

十字轴式万向联轴器

特点:结构简单、承载能力强,但需成对使用以实现等速传动。

应用:重型机械、冶金设备等。球笼式万向联轴器(等速万向节)

特点:传动平稳,允许大偏角,适用于高速场景。

应用:汽车驱动桥、精密机械。球铰柱塞式万向联轴器

特点:兼具滑动与滚动传动模式,轴向补偿量大。

应用:工程机械、船舶推进系统。双万向联轴器

特点:通过中间轴与两端万向节组合,实现完全等速传动。

应用:需要高同步精度的工业设备。

材料与工艺

材料:常用45号钢、40Cr合金钢,经渗碳淬火或调质处理以提高耐磨性。

润滑:多数采用锂基润滑脂,部分高速型号需循环油润滑。

密封:多层橡胶防尘套或金属密封圈,防止润滑脂泄漏。

选型关键参数

扭矩容量:根据负载需求选择公称转矩。

允许偏角:单节通常5°-45°,双节可达75°。

转速限制:高速场景需选择动平衡等级高的型号。

环境适应性:腐蚀性环境需不锈钢或特殊涂层。

通过合理选型和维护,万向节联轴器能有效解决复杂轴系传动问题,广泛应用于汽车、冶金、石油机械等领域。

在机械传动系统中,万向节联轴器是实现不同轴线轴体动力传递的关键装置,其核心价值在于能够补偿两轴之间的角度偏差、径向位移和轴向伸缩,确保动力在复杂工况下稳定传输。这种装置的可靠运行,离不开各组成部件的精准配合与合理设计。万向节联轴器的组成并非单一固定形式,而是根据应用场景演化出多种结构类型,但核心部件的功能逻辑具有共性。本文将从核心传动组件、辅助功能组件两大维度,结合典型结构类型,详细解析万向节联轴器的组成体系。

核心传动组件是万向节联轴器实现扭矩传递的基础,直接决定了装置的传动效率、承载能力和角度补偿范围,不同结构类型的核心传动组件存在差异,其中以十字轴式和球笼式两种典型结构具有代表性。

十字轴式万向节联轴器的核心传动组件主要包括十字轴、万向节叉和滚针轴承。十字轴是动力传递的核心枢纽,通常采用合金钢锻造而成,经调质或渗碳淬火处理提升耐磨性和抗冲击性,其四个轴颈均匀分布,形成十字形结构,为多角度传动提供支撑。万向节叉分为主动叉和从动叉,分别与动力输入轴和输出轴连接,叉体端部设有与十字轴轴颈匹配的安装孔,通过与十字轴的配合形成动力传递通道。滚针轴承安装在十字轴轴颈与万向节叉安装孔之间,由滚针、轴承外圈和保持架组成,能够有效减小传动过程中的摩擦阻力,同时承受径向载荷,保证十字轴与万向节叉之间的灵活转动,使两轴在一定夹角范围内仍能稳定传递扭矩。

球笼式万向节联轴器作为等速传动的典型结构,其核心传动组件包括球形外环、星形内环、传力钢球和保持架。球形外环内侧设有弧形滚道,星形内环与传动轴连接,外侧同样加工有匹配的滚道,滚道的曲线设计经过精准计算,确保传动过程中转速均匀。传力钢球通常为6-8个,均匀分布在球形外环与星形内环的滚道之间,是直接传递扭矩的关键元件,其数量和尺寸根据承载需求精准匹配。保持架的核心作用是固定传力钢球的位置,使钢球处于两轴夹角的平分面上,这是实现等速传动的关键保障,同时避免钢球在高速运转中发生碰撞或偏移,确保传动平稳性。

除核心传动组件外,辅助功能组件虽不直接承担主要扭矩传递任务,但对提升装置的使用寿命、运行稳定性和环境适应性至关重要,主要包括密封润滑系统、传动轴、连接件和限位防护结构等。

密封润滑系统是保障万向节联轴器长期稳定运行的关键辅助组件,不同结构类型的密封润滑设计略有差异,但核心功能一致。对于十字轴式结构,该系统通常由油封、注油嘴和润滑脂组成,油封安装在万向节叉与十字轴的连接处,防止润滑脂泄漏和外部灰尘、杂质进入轴承内部;注油嘴设置在万向节叉或十字轴上,方便定期补充润滑脂,确保滚针轴承处于良好润滑状态。球笼式结构则多采用防尘套和专用润滑脂,防尘套通常为橡胶材质,包裹在球形外环与星形内环的连接处,形成密闭空间,避免杂质侵入和润滑脂流失,适用于高速运转场景。

传动轴是连接两端万向节的中间部件,其设计直接影响传动系统的整体稳定性。部分传动轴采用可伸缩式结构,通过花键连接实现轴向伸缩,能够适应设备运行过程中轴距的动态变化;对于长距离传动场景,传动轴需经过严格的动平衡处理,防止高速运转时产生振动,避免影响整个传动系统的稳定性。中间支承是长传动轴的重要辅助部件,通常包含橡胶减振元件和轴承组件,用于支撑传动轴的中间部位,补偿安装误差,同时减轻振动和噪声,提升传动平顺性。

连接件是实现万向节联轴器与其他轴体连接的关键部件,常见的有法兰盘、花键接头和高强度螺栓等。法兰盘连接具有定位精准、承载能力强的特点,通过螺栓将万向节叉与轴体端部的法兰盘紧固,确保连接可靠性;花键连接则兼具传递扭矩和实现轴向伸缩的功能,适用于需要动态补偿轴向位移的场景,其齿形配合精度直接影响传动效率和使用寿命。限位防护结构主要用于限制联轴器的偏转角度和轴向位移,避免因过度偏转或位移导致部件损坏,同时部分防护结构还能起到防尘、防冲击的作用,提升装置在恶劣环境下的适应性。

此外,针对不同应用场景的特殊需求,万向节联轴器还会配备相应的专用辅助组件。例如在工程机械、船舶等重载场景中,会采用加强型十字轴和滚针轴承,提升承载能力;在精密机械传动中,会增加减振弹性元件,降低传动过程中的噪声和振动;在腐蚀性环境中,会采用不锈钢材质的部件和特殊密封结构,提升耐腐蚀性能。

万向节联轴器是一个由核心传动组件和辅助功能组件构成的有机整体,各组件协同作用,共同实现动力的灵活、稳定传递。核心传动组件决定了传动的基本性能,辅助功能组件则保障了装置的长期可靠运行和环境适应性。不同结构类型的万向节联轴器,其组成部件虽有差异,但均遵循“精准传递、灵活补偿、稳定可靠”的设计逻辑,这也是其能够广泛应用于汽车、冶金、工程机械、航空航天等多个领域的关键原因。了解万向节联轴器的组成体系,对于合理选型、正确维护和提升传动系统整体性能具有重要意义。

万向节联轴器厂家,万向节联轴器生产厂家,万向节联轴器制造厂家,荣基工业科技(江苏)有限公司

《万向节联轴器组成》更新于2026年1月12日