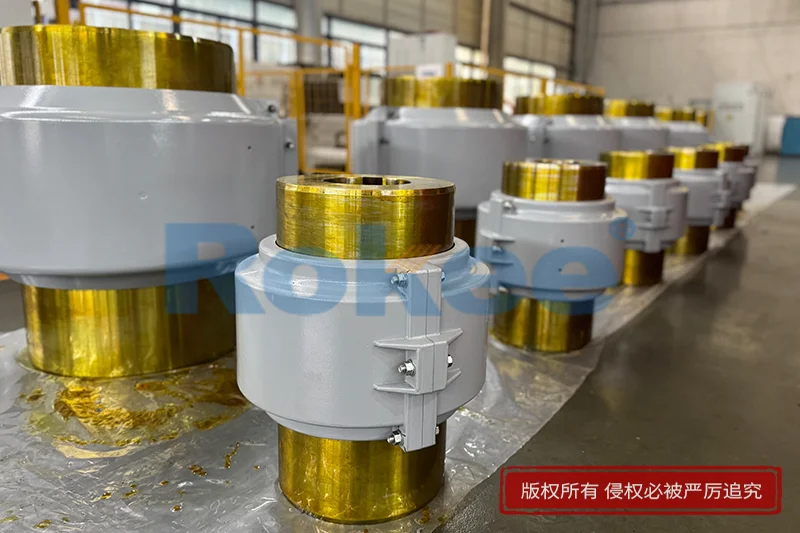

轧辊万向节联轴器

在轧钢等重型工业生产中,传动系统的稳定性直接决定生产效率与产品精度,轧辊万向节联轴器作为连接动力源与轧辊的核心传动部件,凭借灵活的角度补偿能力和强劲的载荷承受力,成为复杂工况下的关键适配元件,默默支撑着各类轧机的连续平稳运行。它打破了同轴线传动的局限,能够化解安装偏差、设备振动及热膨胀带来的轴系错位问题,搭建起动力高效传递的“柔性桥梁”。

轧辊万向节联轴器的核心结构围绕十字轴、万向节叉、轴承组件及润滑密封系统展开,各部件协同配合形成可靠的传动机构。十字轴作为动力传递的枢纽,呈“十”字形结构,四个端部均设有轴颈,两两成180度分布在相互垂直的两个平面内,材质多选用高强度合金钢经调质或渗碳淬火处理,兼顾足够的抗扭强度、耐磨性与抗冲击性能,可应对轧钢过程中的瞬时重载冲击。两个万向节叉分别对应主动叉与从动叉,主动叉连接动力输入轴,从动叉对接轧辊,叉头部位的叉口用于容纳十字轴轴颈,部分重载型号采用整体式叉头设计,消除螺栓连接带来的松动风险,提升承载稳定性。

轴承组件多采用滚针轴承,安装在十字轴轴颈与万向节叉叉口之间,将滑动摩擦转化为滚动摩擦,大幅降低相对转动时的阻力,同时有效承受径向载荷;密封件则起到隔绝外界灰尘、水分与防止润滑脂泄漏的作用,延长内部部件的使用寿命,部分适配粉尘、高温工况的型号会配备强化密封结构。此外,多数产品设有注油嘴,便于定期加注润滑脂形成油膜,进一步减少部件磨损,保障传动顺畅。

其工作核心是通过十字轴与万向节叉的铰接配合,实现非共线两轴间的动力传递与角度补偿。当主动轴带动主动叉旋转时,动力通过滚针轴承传递至十字轴,十字轴再通过另一对垂直方向的轴颈将转矩传递给从动叉,驱动轧辊同步旋转,完成动力传递全过程。单节联轴器可实现一定范围的角度补偿,适配轧辊调整或设备振动带来的轴线偏移,而工业中常采用双十字轴串联布局,通过让中间传动轴两端的万向节叉处于同一平面、主动轴与从动轴和中间传动轴的夹角尽可能相等的设计,抵消单节结构的瞬时不等速问题,确保输入与输出轴转速一致,减少传动系统的扭转振动,保障轧辊运转平稳。

轧辊万向节联轴器的适配性极强,尤其适合轧钢机主传动系统等重载场景,无论是中宽厚板轧机、热连轧粗轧机,还是穿管机、轧机,都能看到它的应用身影。在轧钢生产中,设备运行时的高温环境、频繁启停带来的冲击载荷,以及轧辊调整时的轴线偏移,都对传动部件提出严苛要求,这类联轴器凭借模块化设计,不仅便于现场快速拆装与维护,减少停机时间,还能通过材质与结构的优化,适配不同工况需求——腐蚀性环境可选用不锈钢材质,高温工况可搭配耐高温润滑脂,充分满足各类轧钢生产的个性化需求。

合理的维护保养的是延长轧辊万向节联轴器使用寿命的关键。运行一段时间后需及时补充润滑脂,后续需根据运行时长与工况定期检查润滑状态,高温、粉尘环境需缩短润滑周期;同时要监测十字轴轴承间隙,发现异常及时更换,避免传动失效;安装时需确保主动轴与从动轴的夹角符合规范,中间轴两端叉头对称面保持在同一平面,防止产生附加动载荷。

随着重型工业技术的升级,轧辊万向节联轴器的设计不断优化,材料性能持续提升,在承载能力、传动效率与工况适配性上不断突破,不仅为轧钢行业的高效生产提供稳定支撑,也在矿山、船舶等重载领域发挥着重要作用,成为现代机械传动系统中不可或缺的核心部件。

万向节联轴器厂家,万向节联轴器生产厂家,万向节联轴器制造厂家,荣基工业科技(江苏)有限公司

《轧辊万向节联轴器》更新于2026年1月30日