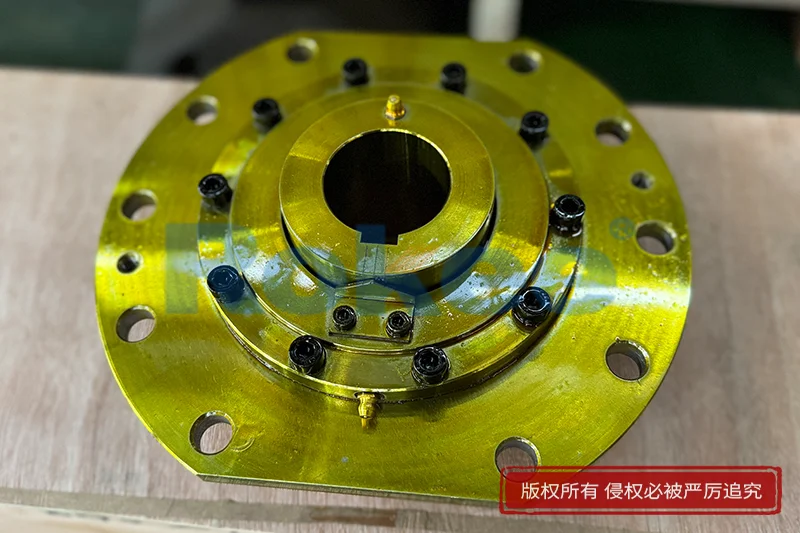

膜片式联轴器膜片非标定制

在工业传动系统中,膜片式联轴器凭借无间隙、免维护、补偿偏差能力强的特性,成为众多精密设备与重型机械的核心传动部件。而膜片作为联轴器传递扭矩、吸收偏移的关键元件,其性能直接决定整个传动系统的稳定性与使用寿命。面对不同行业、不同工况的差异化需求,标准化膜片往往难以完全适配,非标定制便成为破解传动难题、优化设备运行效能的重要路径。

膜片非标定制的核心价值,在于实现工况需求与产品性能的精准匹配。工业场景的复杂性的体现在多方面,重型机械的高扭矩冲击、精密设备的高速运转、特殊环境的腐蚀侵蚀,都对膜片提出了个性化要求。在大型舰船推进轴系、兆瓦级风力发电机等重载场景中,传动系统需承受上万牛米的极限扭矩,同时受安装空间限制无法随意增大尺寸,此时便需要通过非标定制优化膜片结构,在紧凑体积内提升抗屈曲能力与应力均匀性。而在纺织、造纸等行业,设备频繁启停带来的周期性冲击、车间潮湿或化学介质的腐蚀,也需要针对性定制膜片的材质与表面处理工艺,避免过早失效影响生产连续性。

材质选型是膜片非标定制的基础环节,需结合工况参数与环境条件科学筛选。常规标准化膜片多采用普通不锈钢,而非标定制可根据需求升级材质等级。对于高扭矩、高疲劳强度需求的场景,可选用沉淀硬化型材料或特种合金,这类材料在保持耐腐蚀性能的同时,屈服强度与疲劳极限显著提升,能有效延长在交变应力下的使用寿命。在高腐蚀环境中,可采用耐酸碱不锈钢,并搭配镀镍、达克罗或特氟龙涂层等表面处理工艺,阻断潮湿、化学介质对膜片的侵蚀,避免点蚀、锈蚀引发的性能衰减。材质的选择并非单纯追求高端,而是基于工况的性价比更优解,需综合考量扭矩、转速、环境介质等因素进行适配。

结构优化设计是膜片非标定制的技术核心,需借助专业分析工具消除应力集中,提升综合性能。通过有限元分析技术,可对膜片的波形、厚度分布、开孔形状与位置进行迭代优化,使应力在膜片表面均匀分布,避免局部应力过高导致的疲劳断裂。针对不同的偏移补偿需求,可定制单膜片组或双膜片组结构:单膜片组适用于两轴对心精度较高、以角向和轴向补偿为主的场景,能保持较高的扭转刚度;双膜片组则可同时实现径向、角向与轴向的多维度补偿,更适合机架热变形、基础沉降等引发径向偏移的跨轴传动场景。此外,对于安装空间受限的设备,可通过精简结构、优化孔位排布等方式定制紧凑型膜片,在满足安装需求的同时保证传动效率。

膜片非标定制的流程需兼顾严谨性与适配性,从需求梳理到成品验证形成完整闭环。定制初期需精准采集工况参数,包括额定扭矩、峰值扭矩、工作转速、启停频率等动力参数,轴径、键槽尺寸、安装间距等空间参数,以及温湿度、介质类型等环境参数,这些数据是设计方案的核心依据。随后技术团队结合参数进行方案设计,绘制图纸并生成三维模型,通过虚拟装配验证安装可行性,避免与设备其他部件发生干涉。生产环节需严格控制加工精度,尤其是膜片的厚度公差与开孔位置精度,直接影响扭矩传递的稳定性与补偿能力。成品出厂前需进行动平衡检测,根据工作转速确定合适的平衡等级,高速运转场景需提升平衡精度以降低振动,保护设备主轴与轴承。部分严苛工况下,还需进行样品装机测试,监测振动值、温升与运行噪音,验证产品是否满足实际使用需求。

值得注意的是,膜片非标定制并非独立设计,需与联轴器整体结构、连接方式形成协同。螺栓连接作为膜片与其他部件的衔接关键,需根据膜片材质与扭矩需求定制高强度螺栓,并精确控制预紧力。不均衡的预紧力会导致法兰面受力不均,在交变扭矩下诱发松动或膜片偏载,因此定制方案中需明确每颗螺栓的预紧参数,确保连接可靠性。同时,膜片的定制需考虑联轴器中间体、轴套的结构匹配,形成完整的传动单元,才能充分发挥非标设计的优势。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《膜片式联轴器膜片非标定制》更新于2026年1月27日