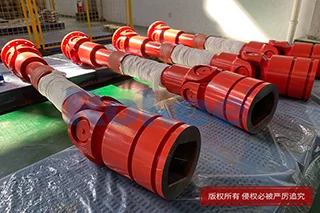

高速高耐腐汽轮机联轴器

在电力、石化、冶金等核心工业领域,汽轮机作为能量转换的关键设备,其运行稳定性直接决定整个生产系统的效率与安全性。而联轴器作为汽轮机与发电机、压缩机等设备之间动力传递的核心部件,不仅要承担高强度扭矩传输任务,还需适应高速运转下的复杂工况,在多介质腐蚀环境中保持性能稳定,高速高耐腐汽轮机联轴器由此成为高端工业装备中不可或缺的关键构件。它绝非简单连接两轴的基础部件,而是平衡动力传输精度、运行稳定性与环境适应性的精密机械元件,其设计与制造水平直接影响整套机组的运行寿命与运维成本。

高速高耐腐汽轮机联轴器的核心优势,源于其针对性的结构设计与材质选择,能够有效破解高速运转与腐蚀环境带来的双重挑战。在高速运转场景中,机组转速往往可达数千转甚至更高,联轴器需具备优异的动平衡性能,避免因离心力产生额外振动,进而损伤轴承、转子等关键部件。这类联轴器通常采用弹性膜片作为核心弹性元件,通过膜片自身的曲线型面设计,在传递扭矩的同时,借助弹性变形吸收两轴之间的角向、径向与轴向位移偏差,减少轴系附加载荷。相较于传统齿式联轴器,其无齿隙设计可避免高速运转下的齿面磨损与振动噪声,且无需额外润滑维护,有效降低了高速工况下的运维风险,同时能将振动幅度控制在极低范围,保障机组长期稳定运行。

耐腐蚀性能的实现,是这类联轴器适配恶劣工业环境的关键。在石化、海洋工程等场景中,联轴器常面临酸碱介质、高盐雾、高湿度等腐蚀环境,普通金属材料易发生锈蚀、疲劳开裂,导致动力传输失效。为此,高速高耐腐汽轮机联轴器的核心部件多采用高强度不锈钢或特种合金钢制成,这类材料不仅具备出色的抗腐蚀能力,还能在高温、交变载荷下保持结构强度。部分产品通过多片式膜片组设计,将薄型膜片叠加组合,既提升了弹性补偿能力,又通过膜片间的精密配合减少腐蚀介质渗透,同时对膜片表面进行减磨涂层处理,进一步增强耐腐性能与使用寿命。传扭螺栓等连接件则选用高强度合金材料,经过特殊热处理工艺提升抗疲劳强度与耐腐蚀能力,确保整体结构在腐蚀环境中不出现松动或断裂。

在制造工艺上,高速高耐腐汽轮机联轴器对精度控制有着严苛要求,每一道工序都直接影响其性能。膜片作为核心部件,需经过精密冲压、热处理与磨削加工,确保型面精度与厚度均匀性,通过有限元分析优化应力分布,避免高速运转下出现局部应力集中导致的疲劳损坏。联轴器的法兰、间隔轴等部件采用整体锻造工艺成型,消除内部组织缺陷,提升结构刚性与抗冲击能力,再经过精密加工保证各部件的同轴度与配合精度。装配过程中,需通过专业工具进行精准对中校准,确保径向与端面偏差控制在极小范围,同时采用螺栓交错连接方式,使膜片受力均匀,进一步提升动力传输的稳定性与可靠性。

在实际应用中,高速高耐腐汽轮机联轴器凭借其优异的综合性能,广泛适配于各类严苛工况。在火力发电厂中,它连接汽轮机与发电机,在高温烟气与水汽环境中,承受高速运转与周期性载荷,保障电能稳定输出;在石化行业的催化裂化装置中,面对酸碱介质与高温工况,其耐腐性能可有效避免部件腐蚀失效,减少非计划停机带来的经济损失;在海洋发电、盐化工等场景中,高盐雾环境对设备腐蚀极强,这类联轴器能长期保持性能稳定,降低运维频率与成本。此外,针对不同行业的工况差异,其结构可进行模块化设计,通过调整膜片数量、间隔轴长度等参数,适配不同功率、转速的机组需求,同时采用快拆结构设计,方便现场安装与检修,缩短维护时间。

随着工业装备向高速化、大型化、智能化方向发展,对汽轮机联轴器的性能要求也不断提升。高速高耐腐汽轮机联轴器的技术创新正围绕性能优化与运维便捷化展开,通过新材料的研发与应用,进一步提升耐高温、耐腐与抗疲劳性能,延长无故障运行时间;结合状态监测技术,将传感器与联轴器集成,实时采集振动、温度等运行数据,实现故障提前预警,推动运维模式从事后维修向事前预警转变。作为工业动力传输系统的核心枢纽,高速高耐腐汽轮机联轴器的技术升级,不仅能提升单套设备的运行效率与安全性,更能为整个工业领域的节能降耗、提质增效提供重要支撑,助力高端装备制造业的持续发展。

联轴器厂家,联轴器生产厂家,联轴器制造厂家,荣基工业科技(江苏)有限公司

《高速高耐腐汽轮机联轴器》更新于2026年1月27日